Prehľad základných plátovaných materiálov na výrobu DPS

Základné plátované materiály prešli počas niekoľkých desaťročí vývojovými procesmi, ktoré znamenali predovšetkým výrazný kvalitatívny posun. Široké spektrum aplikácií si vyžiadalo vývoj nových materiálov, ktorých parametre zodpovedajú nasadeniu tak v štandardných aplikáciách spotrebnej elektroniky, ako aj vo vysokonáročných aplikáciách priemyselnej elektroniky, leteckého a kozmického priemyslu.

Základným materiálom na výrobu dosiek s plošnými spojmi (DPS) je materiál, ktorý nazývame „základný materiál“, alebo tiež často zjednodušene laminát. V prípade, že je tento „základný materiál“ jednostranne alebo obojstranne pokrytý napr. medenou fóliou, hovoríme, že ide o „základný plátovaný materiál“. Základné materiály sú charakterizované podľa normy NEMA LI-1 publikovanej Americkým združením výrobcov (NEMA – National Electrical Manufacturers Association). Táto norma charakterizuje základný laminát podľa použitého substrátu (papier, tkaná alebo netkaná sklená rohož, príp. ich kombinácia a pod.) a použitej živice (fenolová, epoxid, polyester…).

Pre výrobcov DPS sú aktuálnejšie štandardy deklarujúce parametre základných plátovaných materiálov. Ešte nedávno platil na Slovensku pre oblasť materiálov na výrobu DPS súbor noriem pod označením STN EN 60249… (v Čechách ČSN EN 60249…), ktorý bol však zrušený bez náhrady. Na uvoľnené miesto nastúpil nový rad štandardov pod označením STN EN 61249… (v Čechách ČSN EN 61249…). Ide o prebraté normy CENELEC (Európsky výbor pre normalizáciu v elektrotechnike, ktorý je zodpovedný za štandardizáciu v oblasti elektrotechnického inžinierstva). Tieto normy však, žiaľ, neboli a podľa všetkého ani nebudú preložené do slovenského ani českého jazyka. No a aby to bolo ešte zložitejšie, tak sa reálne prakticky všetci výrobcovia základných plátovaných materiálov odvolávajú na štandardy IPC, kde skupina základných plátovaných materiálov spadá pod číselný rad IPC 4101. V uvedenej norme je napr. materiál triedy FR4 pod číslom 21 (IPC4101C/21). Keďže v súčasnosti zostal v Európe vlastne iba jeden skutočne európsky výrobca základného plátovaného materiálu (aj keď je možné hovoriť o dvoch, ale jeden z nich je iba dcérskou spoločnosťou nadnárodného koncernu), tak nám vlastne nezostáva nič iné, iba sa pri výbere materiálu prispôsobiť normám IPC a zorientovať sa v pojmoch, základných parametroch a používaných jednotkách. Napriek tomu, že posledný európsky výrobca základného plátovaného materiálu – firma ISOLA GmbH by mal špecifikovať parametre svojich materiálov podľa noriem CENELEC, tiež používa špecifikácie podľa IPC. Je to logické, keďže veľkú časť svojej produkcie tiež exportuje, resp. vyrába mimo EÚ a je v tomto prípade vhodnejšie publikovať parametre podľa celosvetovo zavedených štandardov. V tomto momente sa však natíska otázka, načo vlastne preberáme normy, ktoré v praxi nie sú reálne uplatňované. Ale to je už na inú diskusiu.

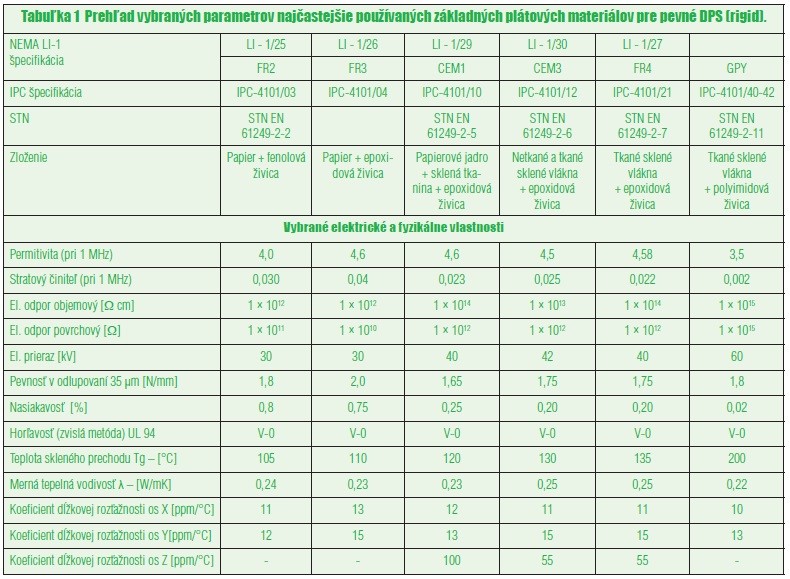

V tabuľke č. 1 je výber skupín základných materiálov – laminátov používaných tiež na výrobu DPS a klasifikovaných podľa NEMA. Alternatívne som sa pokúsil uviesť v tabuľke aj zodpovedajúcu špecifikáciu podľa IPC a podľa STN. Alternatívne špecifikácie je potrebné brať trochu s nadhľadom, lebo nejde o „plnohodnotné“ alternatívy.

Typy, vlastnosti a použitie základných plátovaných materiálov

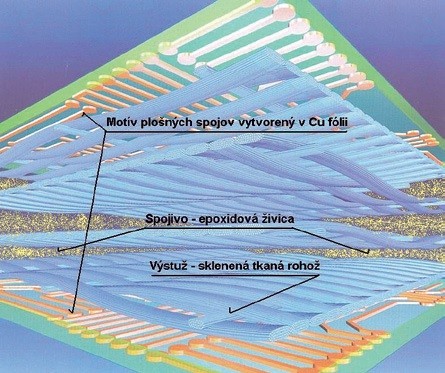

Základné plátované materiály (plátované lamináty) pozostávajú z troch základných zložiek – výstuže, spojiva a kovovej vodivej fólie. Výstuž je vlastne nositeľom mechanických a tvarových vlastností. Spojivo vypĺňa voľný priestor vo výstuži a zabezpečuje prenos mechanických vlastností naprieč materiálom, pričom tiež zabezpečuje ochranu laminátu pred mechanickým a chemickým poškodením. Kovová – spravidla medená fólia slúži na vytvorenie motívu plošných spojov (obr. 1). Okrem týchto troch zložiek sú v laminátoch ešte obsiahnuté pomocné materiály, ako napríklad prísady na UV blokáciu, retardéry horenia a pod.

Obr. 1 Štruktúra základného plátovaného materiálu s výstužou z tkaných vlákien

Základné materiály na výrobu DPS je možné rozdeliť do dvoch základných skupín:

- materiály na pevné (rigid) DPS;

- materiály na ohybné (flexibilné) DPS.

Tieto základné skupiny potom obsahujú celý rad typov materiálov v závislosti od výstuže a spojiva a ostatných prísad.

V tomto článku sa budem ďalej venovať iba materiálom na výrobu pevných dosiek s plošnými spojmi. K materiálom na flexi dosky sa vrátim v niektorom z ďalších článkov.

Rigid materiály

Materiály na pevné DPS vytvárajú podľa použitej výstuže 5 základných skupín materiálov:

- celulózový papier (FR1, FR2, FR3);

- kompozitné materiály (CEM1, CEM3);

- tkané sklené vlákna (FR4, FR5 a ich modifikácie);

- materiály určené na špeciálne a vysokofrekvenčné aplikácie;

- IMS – plátované materiály s kovovou podložkou – výstužou (Insulated Metal Substrate).

Materiál na báze celulózového papiera

Materiál označovaný ako FR1 a FR2 pozostáva z výstuže z celulózového papiera vytvrdeného fenolovou živicou. FR je skratka odvodená od Flame Resistant (alebo občas aj Fire Retardent ) podľa NEMA – čo znamená odolný proti ohňu – nehorľavý. V tomto prípade je však presnejšia definícia „samozhášavý materiál“ vzhľadom na použité retardanty (spomaľovače horenia). Rozdiel medzi materiálmi FR1 a FR2 je viac-menej iba v hodnote Tg, keď v prípade FR1 je to viac ako 130 na rozdiel od FR2, kde sa udáva táto hodnota iba 105 °C. Tento typ materiálu je predovšetkým cenovo výhodný. Je málo odolný proti vlhkému prostrediu a má aj horšie mechanické vlastnosti. Pri tepelnom preťažení dochádza k zuhoľnateniu laminátu a tým aj k výraznému poklesu izolačného odporu. Materiály sú veľmi málo odolné proti vlhkosti a majú spravidla hnedú farbu.

Pri materiáli FR3 je potrebné uviesť, že je to predovšetkým európsky produkt, ktorý je alternatívou k materiálu FR2. Ako podložku využíva tiež celulózový papier, ale ako spojivo je použitá epoxidová živica. Táto živica podmieňuje zlepšenie viacerých elektrických, ale aj fyzikálnych vlastností. Výroba tohto typu materiálu je v súčasnej dobe veľmi obmedzená, resp. zastavená.

Materiály na báze papiera majú veľmi dlhú tradíciu. V súčasnosti však nachádzajú uplatnenie iba v menej náročných aplikáciách, ako sú rôzne oblasti výroby spotrebnej elektroniky, ale v minulosti mali uplatnenie aj v náročnejších aplikáciách.

Celulózový papier/sklené vlákno/epoxidová živica

Materiál označovaný ako CEM1 (CEM = Composite Epoxy Materials) je kompozitný materiál, ktorý sa často využíva ako lacnejšia náhrada za materiál FR4. Podložka pri tomto type materiálu je tvorená z papierového jadra s jednou vrstvou sklenej tkaniny. Materiál je určený na výrobu jednostranných alebo dvojstranných DPS bez prekovenia.

Špecifickým typom kompozitného materiálu je CEM3. Je to materiál využívajúci ako podložku kombináciu tkanej a netkanej sklenenej rohože. Tento typ materiálu je už možné prekovovať a v celom rade vlastností sa vyrovná najčastejšie používanému materiálu FR4.

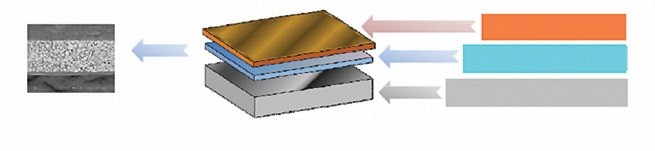

Obr. 2 Štruktúra materiálu typu IMS

Dosky vyrobené z kompozitných materiálov majú v porovnaní s doskami z materiálov na báze papiera lepšie, najmä elektrické, ale aj mechanické vlastnosti. Používajú sa pre teploty 90–110 °C a v závislosti od hrúbky majú lepšiu odolnosť v ohybe, lepšie izolačné vlastnosti a odolnosť proti vlhkosti. Používajú sa v menej náročných aplikáciách oznamovacej techniky. Majú vysoký izolačný odpor, sú dobre strihateľné a samozhášavé. Štandardne sa vyrábajú v béžovej až žltej farbe a bývajú nepriehľadné.

Sklené vlákno/epoxidová živica

Tento typ materiálu sa podľa už spomenutého štandardu NEMA klasifikuje ako FR4, FR5, G10 a G11. Materiály sa vyznačujú dobrými mechanickými a elektrickými vlastnosťami. Sú málo nasiakavé, pomerne rozmerovo stále, chemicky odolné a nehorľavé – samozhášavé. Samozhášavosť deklaruje, že sa DPS nesmie zapáliť pri výkonovom preťažení (dôsledkom prekročenia prúdových alebo napäťových parametrov), resp. musí zhasnúť po oddialení priameho plameňa. Tento typ materiálu je možné použiť do teploty 150 °C. Materiál je určený na výrobu jednostranných, dvojstranných DPS s prekovenými otvormi a tiež na výrobu viacvrstvových DPS. Materiál je štandardne priesvitný. Vyrába sa však aj žltý, modrý, biely alebo zelený.

V súčasnosti je najčastejšie používaným z tejto skupiny materiál označený ako FR4, a to aj napriek tomu, že v porovnaní s materiálom FR5, ktorý má vyššiu tepelnú odolnosť, ale aj vyššiu cenu, má horšie vlastnosti. Oba typy majú vďaka výstuži zo sklených vlákien dobré mechanické vlastnosti. Na výrobu sa využívajú listy tzv. prepregu. Prepreg je epoxidovou živicou vyplnená sklená tkanina, ktorá má v oblasti výroby DPS dva základné účely použitia. Slúži ako dielektrikum pre viacvrstvové DPS a tiež predstavuje základnú surovinu na výrobu materiálov tejto skupiny. Na výrobu štandardného materiálu typu FR4 s hrúbkou 1,6 mm je použitých 8 vrstiev prepregu typu 7628. Stredná vrstva (č. 4) sa spravidla používa na umiestnenie červeného loga výrobcu (tzv. UL logo). Tento typ materiálu je pomerne lacný. Má pritom dobré dielektrické vlastnosti, ale nie je vhodný na vysokofrekvenčné aplikácie. Používa sa aj na výrobu viacvrstvových DPS.

Existuje však aj niekoľko nevýhod, pre ktoré je niekedy potrebné zvážiť jeho použitie. Materiál FR4 sa spravidla nevyznačuje rozmerovou stabilitou, čo môže hlavne v náročnejších aplikáciách spôsobiť problémy hlavne pri osadzovaní elektronických súčiastok. V procese spájkovania veľmi často epoxidová živica v okolí teploty tavenia (120 až 160 °C) mäkne a pritom môže dôjsť k porušeniu mechanických vlastností. Pri mechanickom vŕtaní otvorov dochádza v dôsledku trenia k taveniu epoxidu, ktorý sa rozmazáva – vznikajú tzv. premazy na nepokrytej medi a tým je zabránené následnému pokoveniu otvorov bez špeciálnej predúpravy.

Napriek uvedeným nedostatkom má tento materiál široké uplatnenie v aplikáciách spotrebnej elektroniky, ale predovšetkým v náročnejších aplikáciách priemyselnej elektroniky.

Špeciálne materiály

Napriek tomu, že táto skupina využíva ako výstuž často aj sklené vlákna, považujem za potrebné tieto materiály zvlášť vyčleniť vzhľadom na ich špecifické vlastnosti, použitie a cenu.

FR6 je podľa štandardu NEMA typ materiálu využívajúci kombináciu sklená rohož – polyesterová živica. Vlastnosti tohto materiálu sú horšie ako FR4, ale lepšie ako pri materiáloch na báze papiera. Materiál má konštantné dielektrické vlastnosti v oblasti vysokých frekvencií aj pri zvýšenej vlhkosti. Má nízku relatívnu permitivitu a je samozhášavý. Je to typ materiálu, ktorý sa vďaka svojim vf vlastnostiam a relatívne dobrej cene využíva vo vf aplikáciách telekomunikačnej a spotrebnej elektroniky.

GT, GTX – (označenie podľa NEMA) predstavuje skupinu materiálov na báze sklenenej tkaniny a polytetrafluóretylénu (teflón). Ide o tepelne stály nenasiakavý materiál s výbornými dielektrickými a elektrickými vlastnosťami. Materiál má zaručenú malú relatívnu permitivitu aj pri vysokých frekvenciách. Tento typ materiálu sa používa na výrobu DPS pre telekomunikácie a tiež na prístroje pracujúce s RTG žiarením.

Polyimid (označenie GPY) – do tejto skupiny spadajú materiály na báze sklených vlákien a polyimidovej živice. Pri materiáloch na báze polyimidovej živice sa niekedy používa uhlíkové vlákno namiesto sklenených vlákien. Tým je možné dosiahnuť väčšiu pevnosť základného materiálu. Polyimid si zachováva svoje fyzikálne, mechanické a elektrické vlastnosti v širokom rozsahu teplôt (od −260 °C do 400 °C). Základné materiály tohto typu sa preto využívajú na aplikácie pracujúce pri teplotách nad 200 °C. Materiál je odolný proti oxidácii a degradácii. Vyznačuje sa nízkym teplotným súčiniteľom dĺžkovej rozťažnosti v smere osi Z. Keďže je tento materiál veľmi drahý, používa sa najmä na špeciálne vojenské účely a na veľmi náročné priemyselné aplikácie, a to aj na výrobu viacvrstvových DPS. Polyimidové fólie, známe tiež ako Kapton (registrovaná obchodná značka firmy DuPont) sa tiež používajú na výrobu flexibilných DPS.

IMS materiály

Sú to materiály využívajúce ako podložku kovový materiál – najčastejšie hliník, na ktorom je tenká izolačná vrstva (70 až 100 μm), na ktorej sa nachádza medená fólia rôznej hrúbky.

DPS vyrábané s použitím uvedených materiálov sú určené predovšetkým na výkonové aplikácie, kde sa vysoká tepelná vodivosť podložky a malé tepelné straty využívajú na zabezpečenie optimálnej a spoľahlivej distribúcie tepla od výkonových prvkov. Tak je možné dosiahnuť maximálne zmenšenie rozmerov výkonových obvodov pri čo najlepšom využití ich výkonových parametrov. Okrem uplatnenia v rôznych výkonových regulačných obvodoch sa v poslednom období stali veľmi populárnymi aplikácie s použitím výkonových LED diód.

Pri tomto type materiálu je z hľadiska aplikácie veľmi dôležitým parametrom vysoká tepelná vodivosť. Dnes sú bežne dostupné materiály, ktoré majú tepelnú vodivosť – λ od 1 do 2,5 W/mK. Najkvalitnejšie materiály majú tento parameter na úrovni λ = 3 W/mK, pričom výrobcovia predpokladajú, že do konca roku 2012 budú k dispozícii materiály s tepelnou vodivosťou až 5 W/mK pri hrúbke dielektrika cca 100 μm.

Okrem materiálov uvedených vyššie je k dispozícii, samozrejme, ešte celý rad ďalších materiálov, ktoré sú spravidla určitou modifikáciou niektorého z už spomínaných typov.

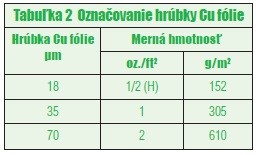

Medená fólia

Treťou hlavnou zložkou základných plátovaných materiálov je medená fólia. Materiály na výrobu DPS sú spravidla jednostranne alebo obojstranne plátované medenou fóliou rôznej hrúbky a rôzneho vyhotovenia – typu. Hrúbka medenej fólie sa udáva v μm, ale vo svete je zavedená aj hmotnostná jednotka, ktorá vlastne udáva špecifickú hmotnosť medenej fólie v jednotkách [oz/ft2] – unca (ounce) na štvorcovú stopu. V tabuľke 2 je ukážka označovania základných hrúbok Cu fólie.

V súčasnosti sa využívajú dva základné typy medenej fólie (IPC 4562 alebo STN EN 61249-5-1). Galvanickým spôsobom sa vyrába medená fólia označovaná tiež ako typ E a uvádzaná často pod skratkou ED (electrodeposited). Druhý základný typ medenej fólie sa vyrába klasickou metalurgickou cestou – valcovaním. Označuje sa ako typ W (wrought). Tento typ sa tiež označuje skratkou RA (rolled annealed).

Každý z týchto dvoch základných typov má ešte 4 podtypy.

Galvanická fólia – typ ED:

- STD (Standard electrodeposited)

- HD (High ductility electrodeposited)

- HTE (High temperature elongation electrodeposited)

- ANN (Annealed electrodeposited)

Valcovaná fólia – typ RA:

- AR (As rolled – wrought)

- LCR (Light cold rolled – wrought)

- ANN (Annealed wrought)

- LTA (As rolled – wrought low temperature annealable)

Principiálne je rozdiel medzi medenou fóliou typu ED a RA predovšetkým v usporiadaní kryštalickej štruktúry medených zŕn (obr. 3).

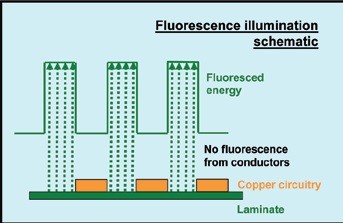

Obr. 3 Využití vlastností fluorescenčního osvětlení

Z hľadiska aplikácie je možné povedať, že vertikálne usporiadanie zrnitej štruktúry kryštálov elektrodeponovanej medi predurčuje použitie medenej fólie typu ED na aplikácie v pevných doskách. Medená fólia typu RA má vďaka horizontálnemu usporiadaniu zrnitej štruktúry kryštálov lepšie mechanické vlastnosti, ako je napr. pevnosť a húževnatosť, čo sa veľmi dobre uplatní predovšetkým pri materiáloch určených na výrobu flexibilných DPS. Podtypy oboch základných typov Cu fólie vznikajú špeciálnymi úpravami základného typu fólie alebo upraveným postupom spracovania základného typu medenej fólie.

Kombináciou troch hlavných zložiek základných plátovaných materiálov (výstuž, spojivo, medená fólia) a doplnením špeciálnych prímesí dokáže výrobca vytvoriť materiály, ktoré svojimi parametrami dokážu vyhovieť širokému spektru aplikácií. Je iba na užívateľoch, aby si zvolili vhodný typ na uvažovanú aplikáciu.