Za posledních 20 let došlo u technologií výroby elektronických konstrukčních sestav k dramatickým změnám. Nejenom, že se podstatně zvýšilo množství elektronických zařízení, která ve svém každodenním životě používáme, ale vzrostly také nároky, které jsou na ně ze strany široké veřejnosti kladeny.

Vždyť přece dnes už má každý mobilní telefon a je přitom schopen jej používat pro daleko více funkcí, než pouze pro to, aby někomu zavolal nebo přijal hovor. Jestliže k tomu přidáme mobilní navigační systémy, přenosné herní konzoly, chytré mp3 přehrávače a všechny další produkty spotřební elektroniky, které nosíme po kapsách, vydají ve svém úhrnu docela slušný soubor výrobků, u kterých očekáváme spolehlivost a co nejlepší výkonové parametry.

Výrobci v takových průmyslových odvětvích jako jsou vojenská technika, zdravotnická technika, letectví, kosmonautika a produkce automobilů, již tradičně evidují na seznamu svých přání mezi předními požadavky na elektroniku její spolehlivost a výkonnost. Při pokračujícím úsilí o stále progresivnější miniaturizaci se ovšem zabezpečování spolehlivosti a funkční výkonnosti zařízení stává stále větším a větším problémem. Ve jmenovaných průmyslových odvětvích dospěli odborníci už dávno k poznání, že čištěním elektronických konstrukčních sestav – osazených desek plošných spojů – po pájení přetavením, strojním pájení tepelnou vlnou a/nebo po ručních korekčních zásazích se zvyšuje jejich spolehlivost.

Od zavedení technologie bezoplachových tavidel (No-clean flux) před více než dvaceti lety je stále ještě vedena diskuse o možném vlivu zbytků tavidla po skončení procesu pájení. Výrobci pájecích materiálů většinou tvrdí, že předmětná rezidua jsou inertní a měla by tudíž být ponechána na montážním celku. Výrobci elektroniky produkující montážní sestavy pro aplikace s nízkými nároky na spolehlivost s tímto tvrzením povětšinou souhlasí. Na druhé straně však výrobci, kteří od svých montážních sestav vyžadují vysokou spolehlivost, vyjadřují pochybnosti stran možných reakcí neočištěných tavicích přísad s vlhkostí, vlivem tepelných změn, napětí jakož i stárnutí, a dávají přednost odstraňování těchto reziduí.

Zavedení bezolovnatých slitin, které se uskutečnilo před asi 10 lety, přispělo k diskusi o problematice technologie bezoplachových tavidel, protože tyto slitiny vyžadují vhodně přizpůsobenou technologii tavidla, která podporuje smáčení kontaktu a vytvoření pájeného spoje.

Aby bylo možno odstraňovat rezidua vznikající u technologie bezoplachových tavidel, zavádějí se vylepšené, účinnější mycí kapaliny. Tyto kapaliny jsou inovativní v tom smyslu, že budou schopny odstranit zbytky bezolovnatých no-clean tavidel z velkokapacitních, resp. hustě osazených DPS a ze spodních ploch komponent s malým montážním odstupem od desky. Přídatnou inovační kvalitou u nových mycích kapalin je to, že jsou chemicky velmi šetrné a neagresivní k životnímu prostředí. Tyto kapaliny se totiž používají naředěné vodou, která velmi výrazně snižuje koncentraci těkavých organických složek.

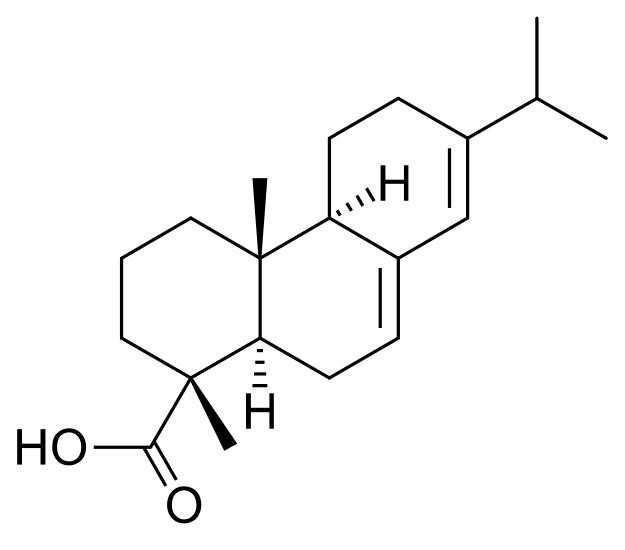

Obr. 1 Přírodní pryskyřice/kalafuna

Bezolovnaté tavicí přísady pro technologii bezoplachových tavidel představují směs přírodních pryskyřic/kalafuny a/nebo syntetických pryskyřic, kterými jsou podle potřeby upravovány viskozita a lepivost pájecí pasty, organické kyseliny a halogeny jsou používány ke zlepšení smáčivosti a k rozpouštění oxidů. Receptura je ještě doplněna rozpouštědly a ztekucovacími přísadami. Chemické čisticí účinky kapaliny musí umožnit odstranění této směsi chemikálií s jejich vlastními čisticími specifiky.

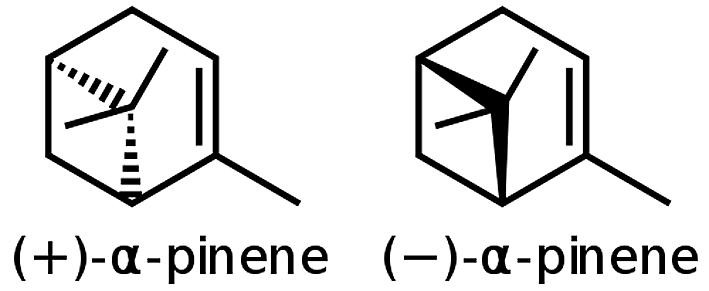

Obr. 2 Syntetická pryskyřice

Některé z nejnovějších receptur pro pájecí pasty kombinují syntetické a přírodní pryskyřice/kalafunu. Syntetické pryskyřice s jejich aromatickou strukturou a polární kovalencí jsou obtížněji odstranitelné a budou vyžadovat vyšší koncentraci rozpouštědla v čisticím médiu. Přírodní pryskyřice mají karboxylovou strukturu a jsou při čištění snadněji odstranitelné díky vytváření vodíkových můstků a polaritě.

Další parametr, který přispívá k problémům s čištěním, je volba přetavovacích profilů během procesu SMT montáže. Profily typu „náběh–vyrovnání–vrchol“, tedy Ramp–Soak–Spike, vedou k obtížněji odstranitelným reziduím, protože vyšší odvod tavicích přísad způsobuje, že jsou zbytky tvrdší a pevněji lpí na povrchu pájeného spoje. Profil Ramp to Spike udržuje tavicí prostředek během celého profilu s tím, že vzniklá rezidua jsou pak snadněji odstranitelná.

S tím, jak se stále více používají komponenty s minimálním montážním odstupem od desky, vyvstávají komplikace s odstraňováním reziduí zespodu těchto komponent. Vodné čisticí přípravky nové generace jsou schopny pronikat do malých mezer mezi deskou a komponenty, aby z nich odstranily zbytky tavicích přísad. Díky sníženému povrchovému napětí je oplachová voda rovněž schopná proniknout pod komponenty a velmi úspěšně v meziprostorech nahrazuje čisticí kapaliny.

Inovované čisticí kapaliny obsahují ve svých recepturách několik složek, z nichž každá přispívá ke kvalitě výsledného produktu. První hlavní složkou je použité rozpouštědlo nebo směs rozpouštědel. Tento základ pro rozpustnost bude rozhodovat o tom, na jaký typ rezidua může čisticí kapalina účinně zabírat. Bude rovněž určovat intenzitu statického čištění, protože bude rozpouštět kontaminující nečistoty. Aktivační činidla se používají k tomu, aby pomohla rozpouštědlům rozpouštět nečistoty a odstraňovat je z povrchu. Tímto se zamezí možnosti, že by po čištění zůstala na povrchu bílá rezidua.

Pufry jsou použity k tomu, aby udržovaly stabilní pH prostředí, které je důležité pro fungování čisticího média. Povrchově aktivní látky pomáhají snížit povrchové napětí a tím umožňují snadnější vnikání čisticí kapaliny a oplachovacího média pod komponenty s nízkým montážním odstupem. Do chemikálií v čisticí kapalině jsou zabudovány inhibitory, které chrání kovové povrchy před jakýmikoli změnami zbarvení v průběhu procesu čištění.

Čištění sestav elektronických komponent je exaktní vědou, u níž je velmi důležité porozumět tomu, které reziduum a z jakého povrchu je třeba odstranit. Každá čisticí kapalina má vnitřní čisticí kapacitu, která se také označuje jako Statická intenzita čištění (Rs). Jedná se o rychlost, s jakou čisticí materiál rozpouští zbytky tavicí přísady za nepřítomnosti jakéhokoli vnějšího zdroje energie.

|  |

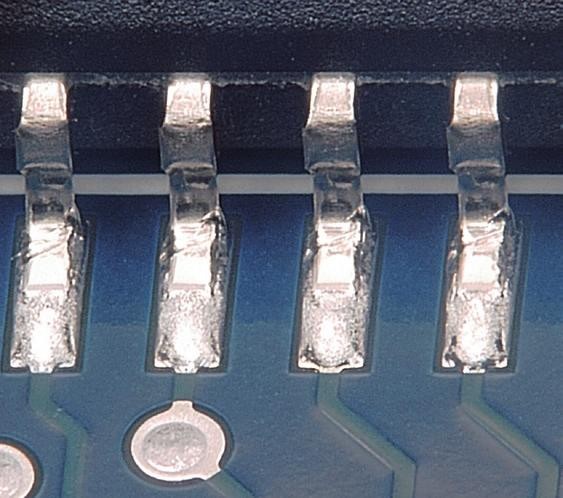

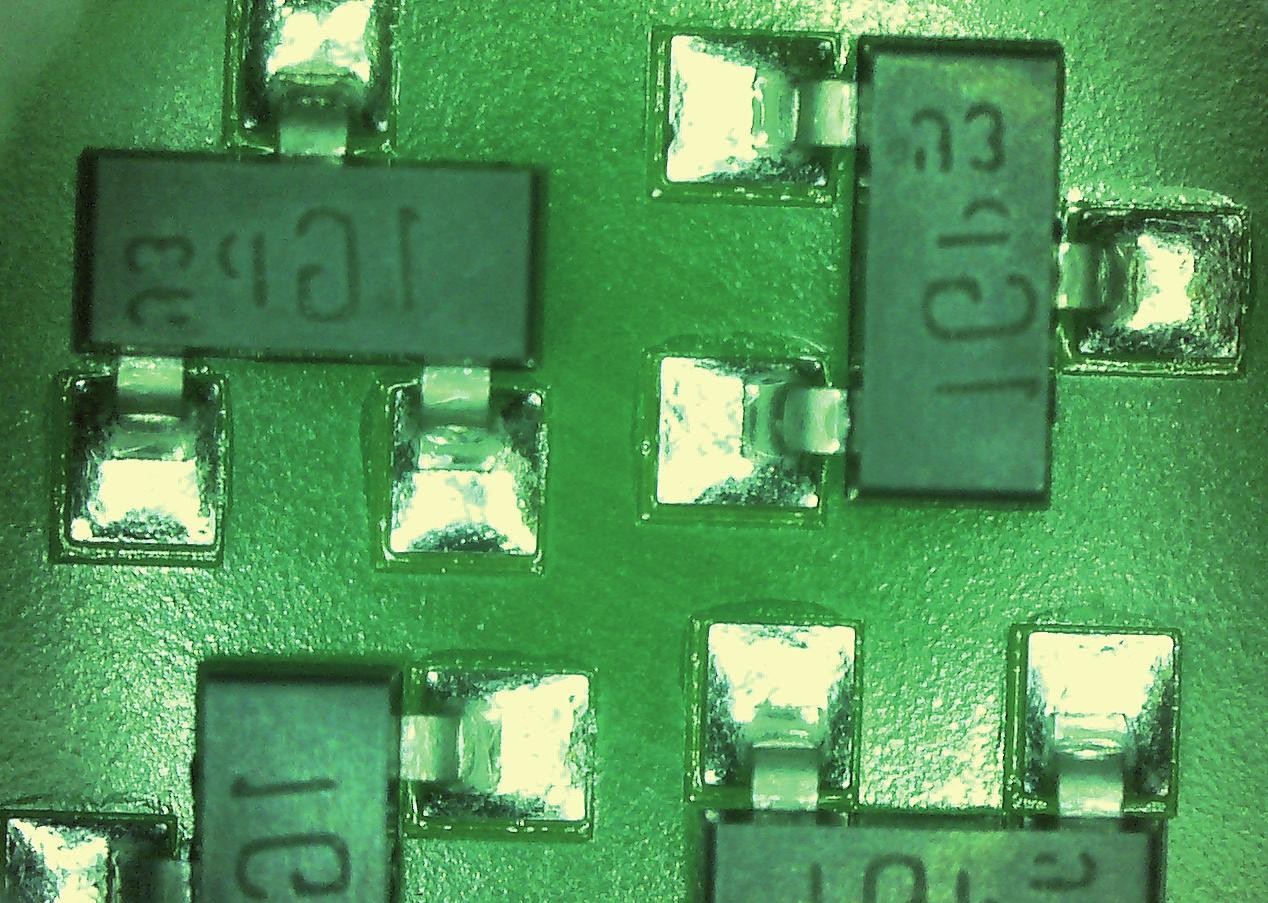

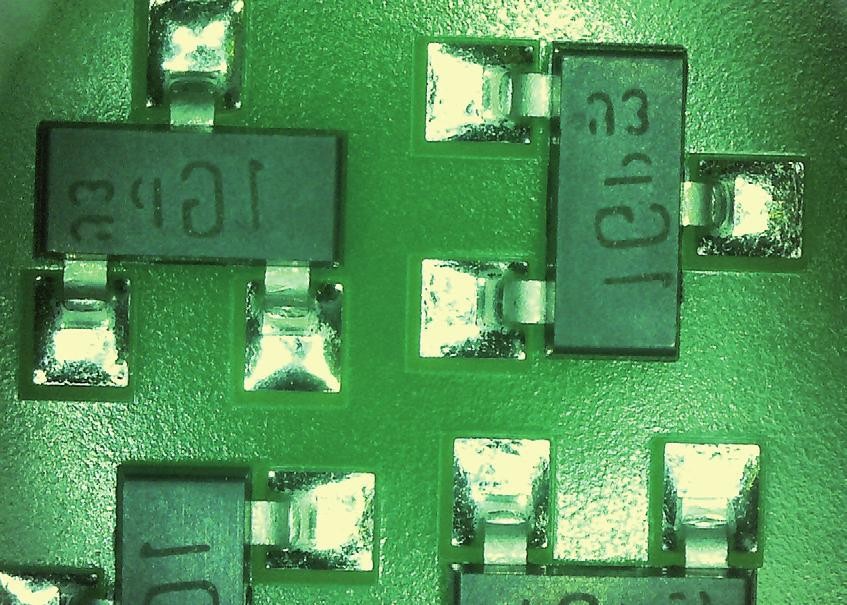

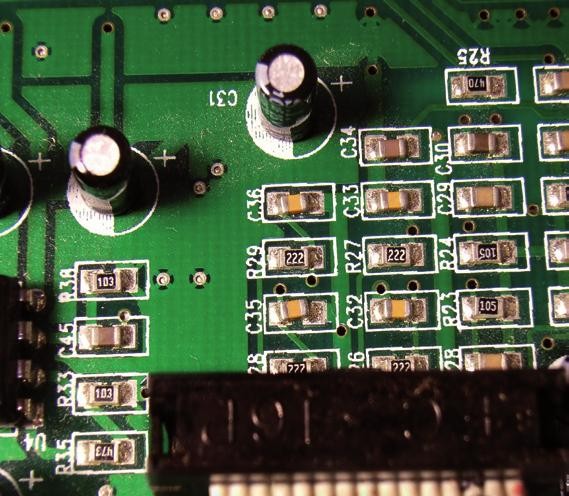

| Obr. 3 Osazená DPS před čištěním | Obr. 4 Osazená DPS po čištění |

Dynamická intenzita čištění (Rd) je energie vyvíjená čisticím strojním zařízením a jeho systémem pro přívod čisticí kapaliny. Intenzita procesu čištění (Rp) se rovná součtu statické a dynamické intenzity čištění.

Rp = Rs + Rd

Tato rovnice nás poučuje o tom, že čisticí chemikálie samy o sobě sice pomohou dosáhnout určité úrovně očištění, ale nebudou schopny úplně odstranit všechna rezidua. Ukazuje současně, že čisticí zařízení samo o sobě není k ničemu. Proces čištění bude efektivně zabezpečen kombinací správné čisticí kapaliny a správného čisticího zařízení, či mechanického procesu.

Každý čisticí proces je ovlivněn pěti parametry: časem, teplotou, typem produktu, koncentrací produktu a mechanickou energií. Čtyři z těchto pěti parametrů mohou nebo by měly být čisticím zařízením kontrolovány. Dodatečné oplachování a sušení elektronických komponent po procesu vlastního čištění dále zlepší jeho konečný efekt.

Čas: čisticí kapalina potřebuje určitý kontaktní čas pro působení na nečistoty, aby je rozpustila a navodila jejich odloučení od povrchu. Zařízení by mělo mít pro kontrolování této procesní proměnné nějaký ovladač. Regulační vybavení umožňující pružnou volbu různých časů pro cykly čištění, oplachu a sušení je primárním předpokladem funkční způsobilosti zařízení.

Teplota: bude-li proces čištění doplněn účinky tepelné energie, usnadní se tím rozpouštění reziduí na povrchu osazené desky v čisticí kapalině, protože za teplot mezi 40 °C až 60 °C syntetická pryskyřice/přírodní pryskyřice – kalafuna – používaná v tavicích přísadách změkne.

Koncentrace: vodné mycí kapaliny je nutno ředit na ideální koncentraci přidáváním vody. Konkrétní ideální koncentrace bude záviset na reziduích, žádoucím čase čištění a použité teplotě čištění. Běžnou praxí je povětšinou používat koncentrace mezi 20 a 30 %. Zařízení by v ideálním případě mělo být schopno udržovat přesnou koncentraci po celou dobu ošetřování povrchu v lázni.

Mechanická energie: dynamická intenzita čištění je ovlivňována energií, kterou zařízení vnese do procesu čištění. Bez ohledu na typ energie, kterou čisticí zařízení k čištění vyvíjí (ultrazvuková, postřik při ponoření, postřik ve vzduchu – u ručního čištění tím rozumíme mechanickou energii vyvíjenou třením utěrky nebo kartáčku na čištěném povrchu), bude konečný výsledek záviset na aplikování správného množství energie a na zavádění toku mycí kapaliny ve správném místě stejně tak jako na intenzitě resp. rychlosti statického čištění. Také u tohoto parametru bude pro celý proces čištění prospěšné, jestliže bude možno pružně volit mezi různými hladinami energie, jež mají působit na čištěné konstrukční sestavy.

Typ produktu: výběr správného chemického složení kapaliny pro Váš proces bude záviset na typu reziduí a na zvoleném čisticím zařízení. Dodavatelé Vašich chemikálií a zařízení Vám budou schopni odborně poradit.

Oplachování: proces oplachování je stejně důležitý jako čisticí cyklus. Oplachováním osazených DPS bude zabezpečeno, že se odstraní všechna rezidua, a to spolu s vlastními čisticími chemikáliemi. Zejména u komponent s malým montážním odstupem je dobrý oplach nanejvýš důležitý. Snížené povrchové napětí docílené aplikováním čisticích chemikálií a přivádění odpovídajícího objemu oplachovacího média a čisticím zařízením vyvíjená energetická hladina zaručí úplné odstranění reziduí a chemikálií.

Sušení: u DPS s vysokou hustotou osazení a komponent, které vykazují nízký montážní odstup, je k účinnému čištění vyžadován operační krok sušení. Kombinací teploty a pohybem horkého vzduchu bude zaručena suchá a bezpečná deska.

Čištění elektronických montážních sestav bude vyžadovat aplikaci správné čisticí kapaliny v kombinaci s vhodným čisticím zařízením. Kritickými aspekty pro čisticí kapalinu jsou intenzita resp. rychlost statického čištění a schopnost odstranit širokou škálu reziduí. Pokud jde o čisticí zařízení, bude muset být schopno vyvinout přiměřenou mechanickou energii a omývací resp. prací tok. Dosažení čisté montážní sestavy bude příznivě ovlivňováno jednak tepelnou energií, jednak přiměřenou dobou kontaktu.