V současné době je kvůli narůstajícím požadavkům na úsporu nákladů snaha o maximální zkrácení času jednotlivých procesů, především doby vývoje a předvýrobní fáze daného projektu. Na druhé straně jsou ale kladeny stále náročnější požadavky na výkonnost, velikost a spotřebu vyvíjených systémů. To vede k používání stále menších SMD součástek a IO s vyšší integrací a miniaturním provedením, jako jsou např. BGA, μBGA pouzdra atd. Jedním ze vznikajících problémů je jak rychle a efektivně posoudit kvalitu pájených spojů. Proto se do procesu zavádí detekce chyb využívající RTG diagnostiku, která je rychlá a nedestruktivní. S jejím přispěním lze efektivně odstranit možné příčiny v rámci technologického procesu či procesů.

Jednou z velmi častých chyb je výskyt tzv. voidů (z angl. void). Jedná se o dutiny nebo dutinky, které vznikají v pájených spojích. Výskyt voidů v pájeném spoji má negativní vliv na elektrické i mechanické vlastnosti daného spoje a je tedy samozřejmé, že by bylo zapotřebí se vzniku voidů v pájených spojích vyhnout. Příčina vzniku voidů ale ještě není přesně objasněna — podle studií dochází ke vzniku voidů během procesu pájení odpařováním složek tavidel a pájecích past. Některé studie uvádějí, že výskyt voidů je možné ovlivnit tvarem teplotního profilu, povrchovou úpravou pájecích plošek nebo volbou pájecí slitiny či tavidla.

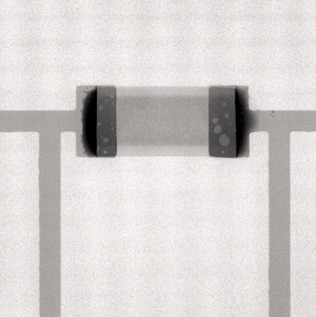

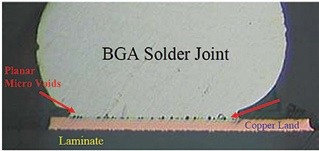

Existuje několik typů voidů: Makro voidy, Mikro voidy, Shrinkage voidy (voidy vzniklé smršťováním), Micro- Via voidy a Kirkendallovy voidy. Mezi základní typy voidů patří tzv. makrovoidy (příklad je uveden na obrázku 1) a mikrovoidy (příklad je uveden na obrázku 2). Zatímco makrovoidy se vyskytují kdekoliv uvnitř pájeného spoje a mají velikost řádově desítky až stovky mikrometrů, mikrovoidy se vyskytuji na rozhraní mezi pájecí ploškou a pájeným spojem a jejich velikost nepřekračuje 50 mikrometrů. V případě, že poměr plochy voidů je více než 25 procent celkové plochy pájeného spoje, je tento spoj klasifikován jako vadný. Diagnostiku pomocí RTG je možné použít u většiny typů voidů. Pouze v některých případech, jako jsou například mikrovoidy, je tato diagnostika obtížně použitelná.

Obr. 1

Obr. 2

Z hlediska nedestruktivní RTG inspekce lze testy rozdělit na časově méně náročné dvourozměrné testy a poněkud složitější 3D testy, které využívají tomografických metod. Kromě časové náročnosti je třeba vhodný typ testu volit i podle možnosti kvalitního upnutí zkoumaného vzorku do testovacího přístroje. 2D inspekce je totiž limitována velikostí zkoumaného dílu nad základní rovinou detektoru RTG záření. Čím vyšší rozlišení je požadováno, tím blíže je nutno zkoumanou oblast přiblížit k bodovému zdroji RTG záření. U CT inspekce (3D test), která u takových inspekčních zařízení potřebuje buď vzájemnou rotaci vzorku a dvojice RTG zářič/detektor, nebo alespoň jejich vzájemný posun, je pak nutno počítat s mechanickými limity celé soustavy. Opět platí, že vyššího rozlišení lze docílit přiblížením zkoumané oblasti k zářiči. Obecně se dá soudit, že obě metody jsou rovnocenné, každá se svými výhodami a limity.

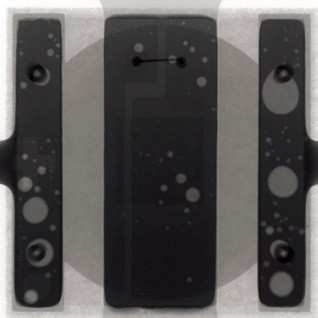

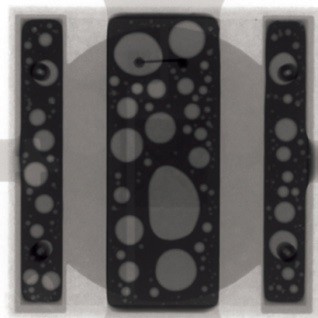

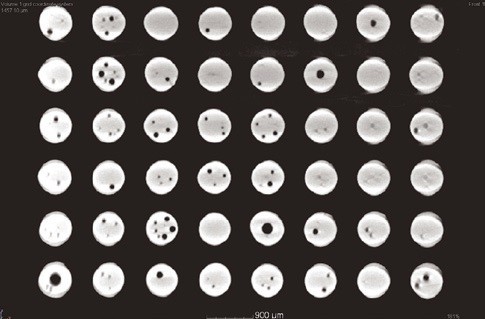

Při inspekci voidů v materiálu mohou běžně nastat situace, kdy sumační snímek 2D inspekce je plně postačující. Sumačním snímkem se zde rozumí, že pomyslný paprsek RTG záření postupující materiálem se tlumí o jednotlivé vrstvy materiálu a jeho výsledná intenzita je utlumena sumou útlumů všech vrstev, kterými musel projít. Výsledný obraz je tedy nezávislý na faktu, zda je zkoumaný vzorek, většinou deska plošných spojů, orientován součástkami vzhůru nebo dolů. Obrázky 3 a 4 ilustrují dva případy s relativně velkým počtem voidů. Konkrétně se jedná o SMD diody ze světelných pásků.

Obr. 3

Obr. 4

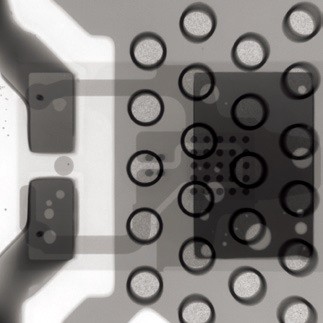

Pro získání takovýchto 2D snímků se dá jednoduše využít i možnost automatických inspekcí, kde algoritmus na základě rozložení stupňů šedi může určit prahovou hodnotu pro detekci přítomnosti nebo nepřítomnosti pájky. Pomocí rozpoznávání objektů v obrazu, v tomto případě oválných oblastí, pak může automaticky spočítat velikosti ploch a automaticky hodnotit velké série takových spojů. Existují však i podmínky, které značně komplikují celou situaci automatické inspekce. Obrázek 5 ilustruje situaci, kdy pod pouzdrem součástky (TO220) jsou z nějakého důvodu například prokovy nebo nějaké další pájené spoje. Automatický algoritmus je pak nutno vybavit složitějším mechanizmem vyhledávání nebo substrakce rušivých elementů, případně použitím CT technologie.

Obr. 5

Za předpokladu, že je možné mechanicky získat dostatečné množství vstupních 2D obrázků pro výpočet CT obrazu zkoumaného objektu, lze získat dostatečně silný nástroj pro zkoumání pájeného spoje ve všech 3 rovinách. Automatickou inspekci pak neovlivní přítomnost dalších součástek nebo prokovů, viz obr. 6. Rovněž je možné identifikovat i vznik některých voidů. Na obr. 7 je příklad 3D rekonstrukce, kde i jednovrstvový prokov pod BGA ploškou nasaje materiál kuličky, který pak v kuličce chybí.

Obr. 6

Obr. 7