Tlustovrstvá technologie s rozlišením 20 μm: výzva pro obvody 5G

Autor: doc. Ing. Ivan Szendiuch, CSc., Fellow IMAPS, VUT v Brně – FEKT - Ústav mikroelektroniky

Výhody a možnosti tlustovrstvé technologie, realizované převážně na anorganických korundových substrátech, jsou všeobecně známé. Dobré mechanické i elektrické vlastnosti využívané například u vysokofrekvenčních obvodů, vysoká tepelná odolnost a dobrý odvod tepla a v neposlední řadě příznivé ekonomické parametry podpořené skutečností, že se jedná o nevakuovou technologii, nabízejí její využití v širokém spektru aplikací, a to jak při malých sériích, tak také v hromadné výrobě.

Nejčastěji používanou technikou pro vytváření tlustovrstvých struktur z dlouhodobého pohledu je sítotisk. I když se jedná o nenáročný způsob depozice tlustovrstvých past na anorganický substrát, má tato technika své limity v dosažení rozlišení nanášených motivů, které se jen stěží dostávají pod 100 μm. To je dáno osnovou sít, přes které se pasty na substrát nanáší. Současné požadavky na miniaturizaci jsou nezbytné zvláště pro mikrovlnné aplikace, u nichž dochází k neustálému zvyšování pracovních kmitočtů (kam lze zařadit bezpochyby také aplikace 5G) a které vyžadují struktury s ještě menším rozlišením. I když u 5G byl stanoven prvotní pracovní kmitočet 3,6 GHz, lze očekávat jeho další zvyšování, což vyžaduje struktury s rozlišením pod 50 mikrometrů. Výzkum ve světě se proto zaměřil na vývoj nových technologických procesů pro vytváření pasivních struktur s požadovaným rozlišením, s čímž úzce souvisí také vývoj nových typů tlustovrstvých materiálů. Zde se ukázala jako jedna z možností, jak dosáhnout požadované rozlišení pod hodnotou 50 μm, využít pro realizaci tlustovrstvých pasivních sítí fotolitografické metody.

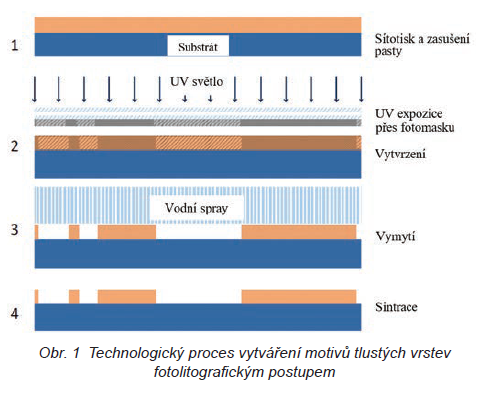

Realizace struktur fotolitografickým postupem (Photoimaging nebo ve zkratce PI) spočívá v nanesení fotocitlivé tlustovrstvé vodivé pasty na substrát tradičním způsobem, přes síta se standardním počtem ok na cm² od 6 800 až do 16 000 (to odpovídá 200 až 325 mesh), podle požadavku na vlastnosti vytvářené vrstvy. Obecně platí pravidlo, že čím vyšší rozlišení je požadováno, tím jemnější síto s vyšším počtem ok je třeba. Sítotiskem nanesenou pastu je potom třeba zasušit, což je opět standardní postup. Bezprostředně po zasušení nenásleduje sintrace, tedy okamžitý výpal vrstvy, jako je tomu u standardního postupu, ale následují dvě vložené fotolitografické operace. Na zasušenou vrstvu se umístí fotomaska s příslušným motivem a celý substrát se osvítí UV světlem. U osvětlených částí tvořících požadovaný motiv dojde k vytvrzení polymeru v pastě a při následném mytí vodou jsou vyplaveny nevytvrzené plochy pasty, které nebyly osvětleny. V procesu mytí nejsou používány žádné chemikálie a proces je zcela ekologický. Další postup je potom již opět shodný se standardním procesem, to znamená, že probíhá sintrace tlustovrstvé pasty v průtahové peci, po níž je již vytvořen požadovaný motiv s příslušnými elektrickými parametry. Teplotní cyklus výpalu je shodný se standardním tlustovrstvým procesem, tedy s maximální teplotou sintrační prodlevy 850 °C. Podstatná je skutečnost, že celý fotolitografický proces trvá jen několik desítek sekund a celková doba výrobního cyklu se tím nijak výrazně neprodlouží. Navíc ho lze integrovat do výrobní linky a využít tak i v sériové výrobě [1].

Na obr. 1 je znázorněn schematicky celý technologický proces, který je uspořádán ve čtyřech základních postupných krocích, jak je patrné z obrázku. Pro dvě vložené operace, expozici UV světlem a vymytí nevytvrzených částí tlustovrstvé pasty, byla vyvinuta samostatná zařízení, která mohou pracovat separátně, nebo celý proces může být plně automatizovaný.

Při bližším pohledu na popsaný technologický postup je zřejmé, že jeden ze stěžejních bodů je vývoj fotocitlivých tlustovrstvových past, o kterých informoval Fraunhofer IKTS [2]. Tyto pasty musí být vytvrditelné UV světlem, ale přitom nesmí reagovat na světlo denní, aby se s nimi dalo pracovat v denní místnosti. Základní funkční složkou zůstávají, tak jako u standardních past, drahé kovy (Ag, Au, Pd atd.), avšak navíc jsou v pastách obsaženy další vazební složky a přísady, včetně polymeru, který je vytvrzován UV zářením. Složení a vzájemné poměry jednotlivých složek v pastě jsou stěžejní pro dosažení dobrých vlastností, což je předmětem know-how výrobce. Například nadměrné množství kovu omezuje dobré vytvrzení, a naopak příliš polymeru může narušit kompaktnost a elektrické vlastnosti výsledné vodivé vrstvy. Dosažení spolehlivých a reprodukovatelných struktur je podmíněno samozřejmě také odpovídajícím technologickým vybavením. Firma Aurel adaptovala pro tyto nové pasty depoziční zařízení, včetně zařízení pro expozici, vytvrzení a mytí, která mohou pracovat buď autonomně, nebo mohou být součástí plně automatizované výrobní linky.

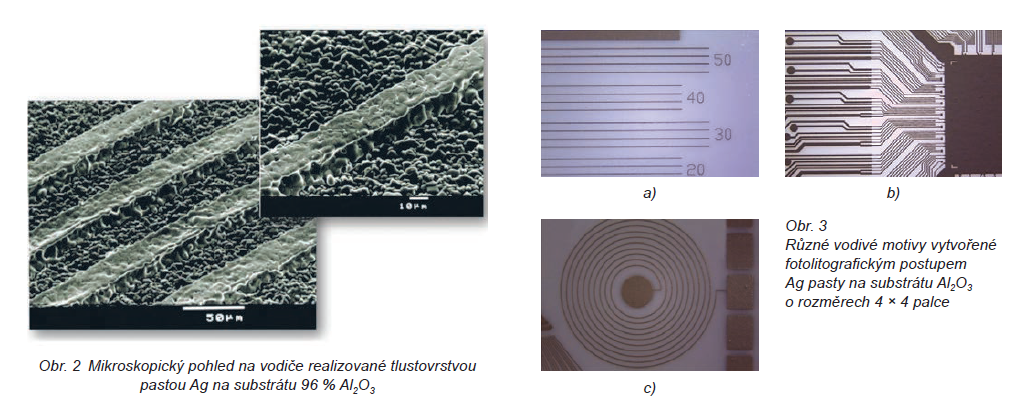

Jak informovala společnost Fraunhofer IKTS, je k dispozici hned několik typů vodivých tlustovrstvých past na bázi Ag (pro substráty typu 96 i 99,6 % Al2O3, AlN, LTCC, sklo), Au (pro substráty typu 96 i 99,6 % Al2O3, AlN, safír), AgPd a AgPt, Pt a W (pro vysokoteplotní aplikace). Na vyžádání zákazníka jsou k dispozici také odporové a dielektrické tlustovrstvé pasty, podobně jako je tomu u past standardních. Na obr. 2 jsou vyobrazeny vodiče vytvořené fotocitlivou Ag pastou na 96 % Al2O3 ve 400- a 500násobném zvětšení. Zde je patrná velmi dobrá homogenita a kompaktnost vodivé vrstvy a také oproti vodičům vytvořeným přímým sítotiskem její výrazně ostřejší kontury. Vrstvový odpor vodičů se pohybuje kolem hodnoty 3 až 4 mΩ na čtverec při tloušťce vrstvy v rozmezí 5 až 8 μm, což je hodnota dosahovaná u standardních tlustovrstvých vodivých past.

Oproti standardnímu procesu jsou třeba navíc jen masky pro fotolitografický proces, které mohou být buď skleněné s kovovou vrstvou motivu, nebo levnější filmové. Další požadavky na čisté prostory, vysokou spotřebu energie či používání chemikálií nejsou třeba. Celý proces je tedy vysoce ekologický a probíhá v běžném prostředí při denním osvětlení. A to spolu s dalšími skutečnostmi vyplývajícími z výhod tlustovrstvé technologie, včetně vysoké výtěžnosti celého technologického procesu, nabízí nové možnosti v konstrukci elektronických obvodů s vysokou hustotou součástek. Například pro dnes již běžně zavedenou technologii LTCC znamená možnost vytváření 20μm šířky vodičů s 30μm mezerou realizaci mikrovlnných obvodů až do kmitočtu 200 GHz, což bylo ověřeno ve Fraunhoferově institutu v Německu. Uplatnění lze nalézt i v řadě dalších senzorických aplikací včetně MEMS a dále pro realizaci induktorů, pojistek, displejů atd.

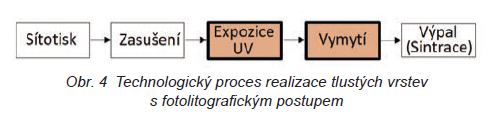

Na obr. 3 jsou znázorněny různé struktury realizované ve firmě Aurel v Itálii. Na obr. 3a jsou vodiče o šířce 20, 30, 40 a 50 μm. Obr. 3b představuje detail vodivé sítě pro připojení polovodičového čipu. A na obr. 3c je demonstrována možnost realizace kruhových tvarů, například induktorů nebo obvodů s rozloženými parametry. Jinak pro vodiče o šířce 20 μm je doporučená šířka mezery 30 μm. Na glazovaném substrátu byly již experimentálně realizovány vodivé dráhy o šířce 10 μm s mezerami 15 μm.

Doporučené technologické parametry pro celý postup realizovaný v denní místnosti lze shrnout do následujících bodů:

- Sítotisk (síto 16 000 ok na cm²)

- Zasušení (sušicí pec 120 °C)

- Expozice UV světlem (10 s)

- Mytí (deionizonová voda)

- Sintrace (standardní cyklus 60 minut s prodlevou 10 minut na 850 °C)

Technologické operace, které zajišťují formování čar s vysokým rozlišením, což jsou expozice UV světlem a vymytí, jsou začleněny do standardního procesu zcela plynule a prodlužují výrobní cyklus pouze o několik desítek sekund (viz obr. 4). Proces je plně kompatibilní se standardní technologií používanou pro SMD, s technologií LTCC včetně realizace mezisubstrátů (interposer) např. pro montáž μBGA a je plně slučitelný i se všemi odporovými, dielektrickými a vícevrstvými strukturami.

Závěrem lze konstatovat, že proces realizace struktur fotolitografickým postupem nabízí nové možnosti při návrhu a konstrukci obvodů pro mikrovlnné aplikace až do stovek GHz, a navíc je vhodný i pro sériovou výrobu a průmyslové aplikace, a to při zachování nízkých investičních nákladů a pouze s minimálním prodloužením výrobních časů.