Průběh tzv. čtvrté průmyslové revoluce silně zasáhla globální epidemická krize spojená s onemocněním Covid-19. Totéž platí také pro Českou republiku. Následky opatření pro zmírnění šíření nákazy se dotýkají prakticky všech součástí lidského života. Ztráty počítá i průmysl. Podle analytiků se průmysl zotavuje velmi pomalu a propad české průmyslové výroby bude horší, než doposud předpokládali. Jenom v měsíci srpnu, před nástupem druhé vlny, klesla výroba v meziročním srovnání o 7,2 %. Situace kopíruje vývoj na okolních trzích, kde i Německo zaznamenává propady. Může krizi v průmyslové výrobě zmírnit její digitalizace? A jak si stojí český průmysl v digitalizaci oproti ostatním zemím EU?

Průmysl 4.0, který přináší novou filozofii systémového využívání, integrace a propojování technologií, vstoupil i do českých výrobních podniků a stát vyvíjí nejrůznější iniciativy k tomu, aby se novému trendu přizpůsobil. Evropská komise pravidelně vydává souhrny indexů digitální ekonomiky a společnosti (DESI), které hodnotí jednotlivé členské země unie z pohledu digitalizace, internetu, telekomunikací a dalších souvisejících odvětví. Podle zprávy koncem roku 2020 se Česká republika v tomto indexu umístila na 17. místě, což je v porovnání s ostatními zeměmi EU spíše horší průměr. Přitom se stále častěji začínají skloňovat slova jako umělá inteligence a roboty. Mohou ale české výrobní podniky dosáhnout těchto cílů dříve, než projdou prvním krokem digitální transformace?

První krok digitální transformace musí v rámci českých průmyslových podniků proběhnout především mentálně. Na tom se shoduje většina zástupců průmyslu, kteří mají s digitalizací zkušenosti. Je potřeba si uvědomit, zda současný systém plánování a řízení výroby je pružný, tedy zda dovoluje rychlé změny, umí reagovat na nenadálé situace v čase, a může tak v dynamické době zásadně pomoci podpořit konkurenceschopnost v rámci tuzemského i nadnárodního trhu. Klíčovým okamžikem v tomto uvažování je revize digitálního toku informací uvnitř i vně podniku. Pokud je praxe taková, že tabulky plánů vytváříme v tabulkových editorech a následně fyzicky distribuujeme v rámci provozu, není to příklad správného digitálního přenosu informací od plánovačů směrem k výrobním stanicím a operátorům.

V krizových situacích se stáváme kvůli zastaralému informačnímu systému nepružnými. V době, která s sebou nese obchodní, personální a výrobní výkyvy, potřebujeme vhodné nástroje k tomu, abychom mohli v nepředvídaných situacích řešit problémy komplexně a proaktivně. Digitalizace pomáhá využívat výrobní data tak, aby bylo možné vzniklou situaci vidět v souvislostech pro všechna oddělení podniku. Důležitý je také nástroj, který dokáže předvídat, jak se může situace vyvíjet nadále. Každý výrobní podnik generuje denně velké množství dat, která jsou důležitými ukazateli. Problém ale spočívá v tom, že v nich jen málo lidí umí správně číst.

Negativní jev nesprávného nakládání, přenosu a interpretace dat výrazně eliminují softwarová řešení, která jsou navržena speciálně pro průmyslovou výrobu, konkrétně pro její optimální plánování a efektivní řízení. Vzhledem k nabídce jsou ale české výrobní podniky k těmto řešením často velmi skeptické, a to hned z několika důvodů. Jsou často drahá a náročná na implementaci. Navíc vývojové společnosti, které za nimi stojí, s největší pravděpodobností sídlí za oceánem nebo v Asii.

Alternativu k zamyšlení mohou v tomto případě představovat softwarové aplikace, které jsou pro potřeby průmyslové výroby vyvíjeny u nás. Podnik tak může s vývojáři detailně konzultovat všechny kroky postupné implementace pro svůj konkrétní provoz i specifické aspekty vlastní výroby.

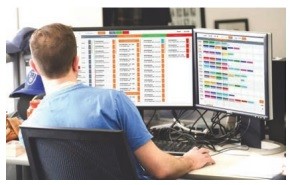

Softwarová společnost Next solutions uvedla na trh mobilní výrobní ekosystém aplikací (tzv. MPE) pod názvem Panther, který je navržený pro lepší organizaci dat a zrychlení jejich předávání uvnitř podniků. Tyto aplikace jdou za hranice MES. Panther stojí především na rychlém a obousměrném toku informací mezi aplikacemi. Například aplikace pro plánování umí odesílat digitální pracovní příkazy neboli tzv. průvodky do aplikace pro řízení výroby, která je umístěna přímo na pracovišti. Operátor na pracovišti může v reálném čase odesílat skutečné plnění výroby zpět do plánu. V případě krizové situace, např. výpadku stroje, aplikace sama upozorní mistra, servis i plánovače. Všechna oddělení, pro která je informace o výpadku stroje důležitá, jsou upozorněna bezprostředně, a mohou tak na situaci reagovat – přesunout výrobu, informovat obchodní oddělení o zpoždění, atd. Aplikace pro čtení dat ze strojů a jejich vizualizace spolupracuje s aplikacemi pro plánování a řízení výroby, takže aktuální stav ve výrobě se vyhodnocuje i zobrazuje a na jeho základě se předvídají případná kritická místa.

Mobilní výrobní ekosystém aplikací Panther se nazývá MPE, protože nahrazuje běžná řešení MES a zjednodušuje systémové procesy. MPE přijímá data přímo ze strojů a následně je předává ostatním aplikacím, které je mohou potřebovat. V praxi se tak nejedná jen o plánování a řízení výroby, ale i o ostatní oddělení, jako je interní logistika, sklady, personální oddělení, obchodní oddělení a další. Tým Next solutions sídlí v České republice nedaleko Prahy a průmyslovým podnikům nabízí zdarma vstupní konzultaci a analýzu daného provozu. Následně připraví plán implementace, která je rychlá a jednoduchá. Panther je kompatibilní s běžnými operačními systémy i aplikacemi, které daný podnik už využívá. V takovém případě funguje jako nadstavba, která z původních aplikací využívá data a ta následně interpretuje jasnou a srozumitelnou formou tam, kde jsou v daný okamžik potřeba.