Součástky SMD (Surface Mount Device) se vyrábí buď bez kovových páskových vývodů, (čipové rezistory, kondenzátory, diody, keramické nosiče čipu), anebo s vývody (transistory, integrované obvody aj.).

Součástky mají menší rozměry (30 až 60 % rozměrů klasických součástek). Přívody se bez jakýchkoliv úprav pájí na plošný spoj ze strany spojů. Při montáži odpadá operace tvarování a ohýbání přívodů. Konstrukce a způsob osazování SMD součástek je zvlášť vhodná pro osazování automaty. Technologie SMT se používá již několik desítek let, v současné době se již všechna elektronická zařízení osazují SMT technologií. V některých případech, pokud je ekonomicky výhodnější použít klasické součástky, se používá smíšená technologie.

Na rozdíl od pájení klasických vývodových součástek, dochází u SMD součástek k přímému kontaktu buď s roztavenou pájkou (při pájení vlnou), nebo jsou přímo vystaveny teplotě, která zaručí přetavení pájecí pasty (pájení přetavením). Proto musí být všechny součástky pro povrchovou montáž včetně konektorů a patic konstrukčně navrženy tak, aby na svém povrchu byly schopny bez poškození odolávat teplotě 260 °C po dobu minimálně 10 sekund. Pro pájení vlnou musí být vhodně zapouzdřeny tak, aby se zamezilo vniknutí roztavené pájky do systému. Některá pouzdra se pájet vlnou vůbec nedají, např. patice nebo konektory. Pouzdra se vyrábí buď plastová, nebo keramická, ve velikosti v řádu od desetin až po desítky milimetrů.

V současné době se SMD součástky uzpůsobují pro bezolovnaté pájení, z toho důvodu zcela vymizela povrchová úprava vývodů olovnatou pájkou a používají se bezolovnaté pájky nebo nejčastěji vrstva cínu. Protože se stále uvádí stejná teplotní odolnost i pro součástky s povrchovou úpravou pro bezolovnaté pájení, při použití bezolovnatých pájek, které mají vyšší teplotu tání, se může špičková teplota při pájení pohybovat až k hodnotám, které se blíží 260 °C. Proto některé součástky, které jsou na zvýšenou teplotu choulostivé (např. fóliové kondenzátory), mají modifikovanou teplotní odolnost a tato musí být pro danou součástku definována.

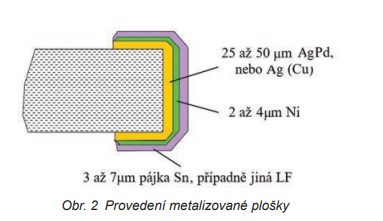

Základní tvary SMD vývodů SMD součástek jsou na obr. 1.

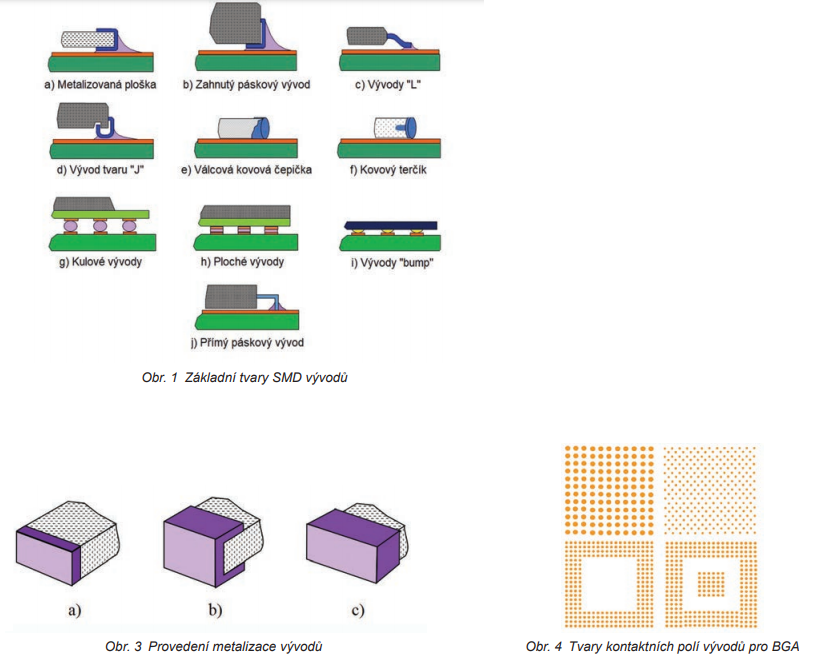

a) Vývod typu „metalizovaná ploška“ − jedná se o vývody realizované většinou na keramickém podkladě naprašováním nebo napařováním [3]. Používá se u čipových pouzder rezistorů, kapacitorů, induktorů, rezistorových polí a některých druhů keramických bezvývodových pouzder (pouzdra LCCC). Vývody mají téměř nulovou pružnost a při volbě velikosti pouzdra vzhledem k použitému materiálu plošného spoje je třeba počítat s případným větším mechanickým namáháním při změně teplot, které je způsobeno různou délkovou roztažností. Na obr. 2 je uvedeno provedení metalizované plošky. Základní vrstva na keramice bývá většinou stříbro, které je tam nutné v důsledku realizace technologického procesu výroby součástky, hlavně u rezistorů. U čipových kapacitorů KEM [1] může být měděná. Další vrstvou je vrstva niklu. Nikl má relativně vysokou teplotu tání (1 453 °C), proto zabraňuje rozpouštění základní stříbrné vrstvy na vývodu v cínové pájce nebo v bezolovnaté slitině, která je realizována jako povrchová vrstva. Často se doporučují pro pájení SMD součástek pájecí slitiny, které používají stříbro. Není to jen z důvodu lepší smáčitelnosti a vzhledu pájky, ale roli hraje také schopnost snížení rozpustnosti stříbra vývodu na součástce. S touto okolností je třeba počítat, zvláště při ručním pájení nebo opravách. Pokud není niklová vrstva dostatečně kvalitní, základní stříbrná vrstva se může narušit (rozpustit) v roztavené pájce, zvláště když používáme vyšší teplotu pájecího hrotu. Při neopatrném pájení může dojít k tomu, že se vývody zcela „ztratí“ a dojde ke zničení mnohdy drahé součástky.

Na obr. 3 je nákres metalizace vývodů čipových součástek. Nejspolehlivější je provedení (c), které se používá u většiny čipových součástek, jako jsou rezistory, kapacitory nebo induktory. Ostatní provedení (a, b) se používají u speciálních součástek.

b) Zahnutý páskový vývod − vývody jsou realizovány kovovým páskem, který vychází z boku až pod pouzdro (obr. 1b). Typickým zástupcem jsou tantalové kondenzátory všech velikostí nebo plastové kvádrové diody SOD. Vývody mají dostatečnou pružnost. Modifikaci tohoto typu vývodu používají válcové hliníkové elektrolytické kondenzátory, u kterých je zahnutý páskový vývod veden ze středu pouzdra, dále pak SMD konektory.

c) Vývod tvaru „L“ − někdy také nazývaný „gull wing“ nebo „albatros“. Vývody jsou realizovány kovovými pásky ze slitiny FeNi nebo mědi. Slitina FeNi má větší houževnatost, měděné vývody zase zlepšují odvod tepla z pouzdra. Vývody mají tvar dle obr. 1c s délkou a výškou podle tvaru pouzdra. Používají se u pouzder QFP, SO, SOT a jejich modifikací. Vývody mají dostatečnou pružnost. Rozteč vývodů se pohybuje od 0,3 do 1,27 mm. Vývody se špatnou manipulací velice snadno poškodí, slitina FeNi se obtížně rovná a měděné vývody se zase snadno ulomí. Při ručních opravách je vhodné znát materiál, ze kterého jsou zhotoveny. Tvarově poškozené vývody se i po vyrovnání velice obtížně pájí.

d) Vývod tvaru „J“ − má tvar zahnutého kovového pásku, který je veden až pod spodní část pouzdra (viz obr. 1d). Najdeme ho u pouzder pro integrované obvody PLCC, SOJ. Vzhledem ke svému tvaru se pouzdra s tímto tvarem vývodů snadno umísťují do patic. Pouzdra s těmito vývody mají velkou montážní výšku, a proto se obtížněji pájí vlnou. Tyto vývody se realizují nejčastěji v rozteči 1,27 mm, méně často pak 0,636 mm a další. Připájené vývody jsou dostatečně pružné.

e) Válcové kovové čepičky. Toto provedení (obr. 1e) je téměř identické s provedením klasických vývodových rezistorů s tím rozdílem, že součástka není opatřena drátovými vývody. Na keramické tělísko je naražena pocínovaná kovová čepička. Vývody se používají pro rezistorová pouzdra typu „MELF“, „miniMELF“ nebo „mikroMELF“. Vývody jsou mechanicky a teplotně odolné, mají malou pružnost.

f) Válcové kovové terčíky se používají hlavně u skleněných pouzder SOD80, plastových pouzder SOD87, SM1E4A a dalších. Vývody jsou tvořeny oboustranně umístěným kovovým terčíkem o něco větším, než je průměr válcového pouzdra. Vývod je opatřen kovovým kolíčkem menšího průměru tak, jak ukazuje provedení na obr. 1f. Polovodičový čip je umístěn mezi protilehlými kolíčky. Některá pouzdra mají místo kulatého terčíku terčík čtvercový (pouzdra quadroMELF) [5].

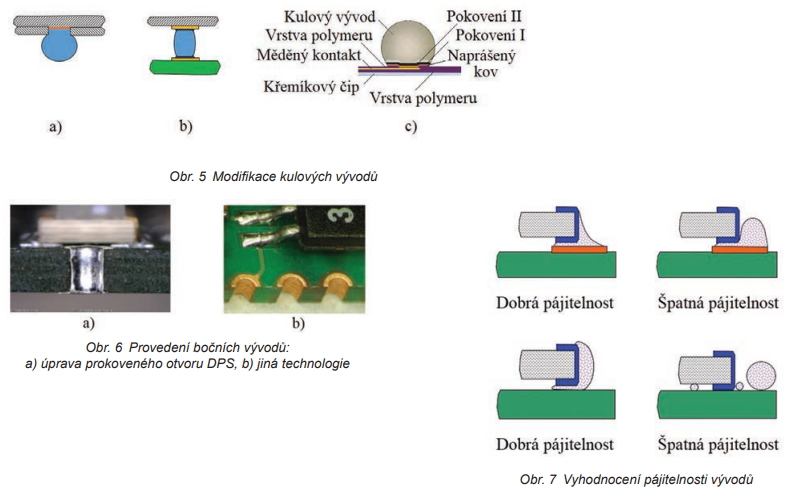

g) Kulové vývody se používají u pouzder BGA (Ball Grid Array). Vývody jsou tvořeny kuličkami pájky a jsou umístěny ve spodní části pouzdra (obr. 1g). Z toho důvodu je velice obtížné kontrolovat jejich správné připojení, to se děje optickými metodami a hlavně rentgenovým zářením. Pole kuliček u pouzder BGA může mít různé rozložení, tak jak ukazuje obr. 4. Kuličkové pole se přednostně umísťuje po obvodu, kde je vždy při pájení vyšší teplota. Vývody uprostřed bývají většinou na stejném potenciálu (zemnění). Při pájení se kuličky přetaví. Na obr. 5a je provedení kulového vývodu tzv. „dimpled“, které se vyznačuje větší spolehlivostí. Kulový vývod je zapuštěn do tělíska, většinou keramické podložky. U keramických pouzder, kdy se výrazně liší tepelná roztažnost pouzdra a podložky plošného spoje, se používají pružnější válcové vývody z pájky (obr. 5b), která má vyšší teplotu tání než pájka, kterou jsou válečky připájeny na základní podložku plošného spoje. Váleček se v tomto případě při pájení nepřetavuje. Pouzdra BGA se stejně jako všechna pouzdra s vývody zespodu LGA (Land Grid Array) pájí horkým vzduchem se spodním předehřevem.

Společnost AMKOR přichází s provedením kulového přívodu na polovodičovém čipu provedení WLCSP [4]. Toto provedení zvyšuje spolehlivost a mechanickou odolnost připojení kuličky k čipu. Kulička pájky je zapuštěna do vrstvy polymeru. Mechanická pevnost a rozpustnost pájky kuličky se ovlivňuje vrstvami naprášení a pokovení. Provedení je uvedeno na obr. 5c.

h) Ploché vývody − vývody jsou vytvořeny na spodní části pouzdra kovovými plochami různých velikostí a tvarů. Pro připájení je třeba pájku vždy dodat na spoj ve formě pájecí pasty. Jako povrchová úprava plošek se používá Ni, Sn nebo NiPdAu. Jelikož konstrukce vývodů umožňuje realizovat velkou plochu připájení, pouzdra s těmito vývody umožňují dobrý odvod tepla. V současné době jsou pouzdra s těmito vývody velice rozšířené. Ploché vývody mají pouzdra QFN, která se používají hlavně pro integrované obvody. Vývody mohou být pouze zespodu, případně zasahují i do strany. Podrobný popis těchto vývodů je podrobně uveden v [2]. Pouzdra s plochými vývody se pájí horkým vzduchem, u větších pouzder s oboustranným ohřevem.

i) Vývody typu „bump“ jsou tvořeny pouze výstupky, nikoliv kuličkami. Používají se u extrémně malých pouzder nebo u polovodičových čipů. Jako materiál na vývody se používá zlato, nikl nebo pájka. Osazují se do pájecí pasty a přetavují, případně, pokud se jedná o kontaktování polovodičového čipu, se mohou kontaktovat termokompresí [3]. Tyto vývody můžeme nalézt v případě kontaktování holých polovodičových čipů technologií FLIP-CHIP nebo u pouzder CSP (pouzdro μBGA).

j) Přímé páskové vývody se používají velice zřídka. Tento vývod se dá realizovat, pokud potřebujeme připájet standardní vývodové pouzdro DIP povrchovou montáží (pozor na tepelnou odolnost pouzdra) na desku plošného spoje. Tento typ vývodů vznikne odstřižením spodní části vývodů pouzdra DIL. Je možné je nalézt na pouzdrech pro integrované obvody VLSPA. Vývody se osazují do pájecí pasty, připájení se dá opticky kontrolovat.

Za součástky s SMD vývody lze také považovat elektronické nebo mikroelektronické moduly, které se dodávají samostatně. Může se jednat o moduly GPS, Bluetooth, ZigBee, zobrazovací moduly a další. Pro připojení se používají nejčastěji kulové vývody, podobně jako u pouzder BGA. Kuličky mohou být větší, potom je možno osazovat SMD součástky na modulu ze dvou stran. Modul se osadí nejčastěji do pájecí pasty a připájí horkým vzduchem.

Pro připojení modulů lze také používat boční nepružné vývody, které se používají pro připojení elektronických modulů na organickém substrátu na desku plošného spoje. Vývody vzniknou podobnou technologií jako realizace prokovených otvorů na plošném spoji nebo odfrézováním plošného spoje podle obr. 6. Jelikož se jedná většinou o spojování stejných nebo příbuzných materiálů se stejnou délkovou roztažnosti, ve spojení se nevytváří téměř žádné termomechanické namáhání. Tento typ vývodu můžeme nalézt také u pouzder některých čipových součástek, které používají organický substrát (např. LED diody) nebo keramiku (některé typy rezistorových polí). Existují výrobci plošných spojů, kteří umí speciálním postupem odfrézovat polovinu prokoveného otvoru bez vznikajících otřepů.

Značnou pozornost je třeba věnovat zachování dobré pájitelnosti vývodů SMD součástek. Součástky by měly být uloženy v suchém prostředí bez agresivních výparů za podmínek, které udává výrobce. Při nevhodném skladování dochází ke zhoršení pájitelnosti přívodů.

Pájitelnost přívodů, kromě tvorby oxidů, obecně zhoršuje přítomnost sloučenin síry, které vytvářejí se stříbrem, jež je součástí povrchové úpravy, na vývodu nepájitelný sulfid stříbra Ag2S. Proto není například zvláště vhodné skladovat součástky dohromady s pryžovými výrobky. Vulkanizovaný kaučuk uvolňuje síru ve formě oxidů. Důležitá je rovněž doba skladování a vlhkost prostředí. Špatná pájitelnost vývodů bývá většinou signalizována ztmavnutím vývodů. Způsobuje to právě sulfid stříbra, který difúzí prostupuje na povrch vývodu a způsobí jeho ztmavnutí.

Při vstupní přejímce součástek je vhodné provést orientační testy na pájitelnost. Součástku umístíme do pájecí pasty nanesené na desce libovolného plošného spoje (stačí nanést na nepájivou masku) a přetavíme. Je-li pájitelnost dobrá, musí mít pájený meniskus vývodu charakteristický tvar pro dobré smáčení. Tvar roztékání pájky pro dobrou a špatnou pájitelnost u čipových součástek je uveden na obr. 7.

Jelikož jsou SMD součástky určeny pro osazování automaty, je této skutečnosti rovněž přizpůsobeno jejich balení. Na obr. 8 je znázorněn tvar a provedení zásobníků pro součástky SMD. Všechny zásobníky jsou v antistatickém provedení. Většina součástek se balí do kotoučových zásobníků (obr. 8a) o průměru 178 mm (7,00") nebo 330 mm (13,00").

Součástky jsou umístěny v pásce namotané na kotouči, která může být papírová (obr. 8b) nebo plastová (obr. 8c) s vylisovanou miskou, ve které je volně umístěna součástka (tzv. blister páska). Aby součástky nevypadly, jsou shora přikryty průhlednou plastovou páskou, která se při posunu průběžně odstraňuje. Kotouč s páskou se součástkami se umístí do podavače automatu. Zásobníky mají standardizovanou šířku 8, 12, 16, 24, 32, 44 a 56 mm. Podél jednoho okraje jsou opatřeny perforací, která zajišťuje přesný posuv v podavači. Krok perforace je 4 mm. Do velikosti pouzder 0603 jsou středy součástek od sebe umístěny ve vzdálenosti 4 mm, menší součástky (od 0402, obr. 8d vpravo) pak ve vzdálenosti 2 mm. Kotouč se součástkami se vloží do podavače, u většiny automatů musí být páska se součástkami vcelku, s patřičnou délkou pro zavedení. Pokud se při výrobě prototypu používají krátké pásky, dají se speciální propojkou spojit. V nouzi je možné použít izolepu. Moderní osazovací automaty vylučují vložení špatného kotouče do podavače, u starších typů je třeba vícestupňové kontroly, aby nedocházelo k chybám ve výrobě.

Některé součástky dodává výrobce volně zasunuté v tyčových zásobnících různých tvarů (obr. 8f, 8g). Tyčový zásobník se umístí šikmo do vibračního podavače, součástky se volně posunují na jeho odebírací plošku. Správná orientace zásobníku v podavači je rozlišena barevnými ucpávkami. Pouzdra

s větší plochou (QFP, QFN, BGA) se dodávají v plochých antistatických zásobnících (obr. 8e).

V současné době se preferuje balení součástek do páskových zásobníků, které snižuje možnosti omylu při vkládání do osazovacího automatu.

[1] https://content.kemet.com/datasheets/KEM_C1001_C0G_200C_SMD.pdf

[2] Josef Šandera, Konstrukce pouzder QFN, jejich výměna a trénink pájení, DPS 2/2019

[3] Soutor, Šavel, Žůrek, Hybridní integrované obvody, SNTL 1982

[4] https://www.alldatasheet.com/datasheet-pdf/pdf/785717/AMKOR/WLCSP.html

[5] https://en.wikipedia.org/wiki/Metal_electrode_leadless_face