V současné době je konvekční pájení přetavením při povrchové montáži elektronických sestav po celém světě preferovanou technologií. V kombinaci s vývojem součástek je samo o sobě schopno zaručit nezastavitelnou a rostoucí hustotu integrace v mobilních zařízeních.

Ale i v klasických oblastech, jako je výkonová elektronika, se součástky THT stále více transformují do světa technologie povrchových montáží (SMT).

Jeden z problémů pájených spojů SMT se označuje jako voidy (póry) – plynové inkluze, které se tvoří v pájených spojích při přetavení pájecí pasty. V závislosti na velikosti a poloze zmenšují průřez spoje, což vede ke značnému snížení odvodu tepla například u BTC silových polovodičů. V důsledku toho existuje riziko tepelného přetížení součástky, což v nejhorším případě vede k její poruše.

I při zjevně nízké pórovitosti od tří do pěti procent je odvod tepla ovlivňován tak, že se zvyšuje tepelný odpor a vznikají „horká místa“. Aby se tomu předešlo, je nezbytně nutné snížit prázdný prostor v pájených spojích na absolutní minimum a zajistit tak nízkou, reprodukovatelnou úroveň v sériové výrobě.

Přední světový výrobce pájecí techniky Ersa reaguje na zvyšující se poptávku po spojích s nízkou pórovitostí ve výrobě elektroniky, především ve výkonové elektronice, vakuovou reflow pecí EXOS 10/26 s jedenácti konvenčními topnými zónami (nahoře a dole), třemi topnými okruhy pro vakuovou komoru a čtyřmi chladicími zónami (nahoře a dole). Vakuová komora je součástí vrcholové oblasti procesního prostoru a lze s ní snížit hustotu pórů téměř o 100 % (v závislosti na pastě, součástce a DPS). U svého nového zařízení EXOS se Ersa opírá o osvědčené technologie (například topné a chladicí zóny nebo intuitivní, cenami ověnčené rozhraní ERASOFT 5), které se používají v modelech modelové řady Ersa HOTFLOW. Ersa Reflow pece byly na trh uvedeny před více než 30 lety a od té doby nastavily průmyslový standard. „EXOS 10/26 je pro nás konzistentním a logickým doplňkem našich úspěšných reflow pecí HOTFLOW – EXOS je ze 100 % založen na úspěšné DNA Ersy a ve významných bodech vyniká proti příští generaci. V důsledku toho nové reflow pece využívají osvědčenou technologii, aby naši zákazníci získali s tímto pájecím systémem také známou kvalitu Ersa,” říká Jürgen Friedrich, vedoucí procesních technologií v Erse.

Reflow pájecí systém s vakuovým modulem byl poprvé představen na productronice v Mnichově v listopadu 2019. Díky inteligentním funkcím je s tímto systémem možné vyrábět bezporézní spoje zvlášť efektivním způsobem. Například u LED modulu vyrobeného pro Ersa EXOS 10/26 lze míru pórovitosti snížit z 8,5 % (největší jednotlivý pór: 2,2 %) až na jedinečných 0,5 % (největší jednotlivý pór: 0,3 %). Kromě mimořádné procesní spolehlivosti systém zaujme svou extrémní snadností údržby a přístupností jednotlivých dílů, které prokazatelně poskytují zákazníkovi vyčíslitelnou přidanou hodnotu. Dobře promyšlená a inovativní manipulace s deskami plošných spojů v segmentu zapájení a přesuny z a do vakuové komory odlišují systém od konkurentů v tomto segmentu.

Pro energeticky účinné chlazení jsou pro EXOS k dispozici tři stupně rozšíření (maximálně čtyři chladicí zóny nahoře a dole), aby bylo možné v každém případě nastavit optimální gradient chlazení pro všechny požadavky.

Vakuová komora je vytápěna regulovanými okruhy vytápění, v horním krytu komory a v základně komory. Mohou být nastavovány jednotlivě v určitých přípustných teplotních rozmezích. Kromě toho má vakuová komora nezávislý, středovlnný sálavý topný systém, který nabízí různé výhody. Vakuová komora je v podstatě velmi velká akumulační masa, která na jedné straně zaručuje tepelnou stabilitu během pájení a vakuového procesu, ale na druhé straně ztěžuje změnu úrovně teploty v této oblasti. S pomocí regulačních obvodů vytápění v základně komory a v krytu komory lze například vytvořit základní energetickou hladinu a navíc je profil realizován pomocí středovlnného zářiče.

Při změně profilu lze nastavit pouze středovlnný ohřev, čímž se výrazně zkrátí doba přenastavení. Kromě toho je obecně možné pracovat s nižší úrovní teploty v krytu a v základně komory, což významně přispívá k prodloužení životnosti všech součástí nacházejících se v této oblasti, jako jsou ložiska, těsnění a sváry. Popsané řešení nabízí maximální flexibilitu při tvorbě profilu.

Inženýři společnosti Ersa navrhli, stejně jako u všech nově navržených součástek, systém ohřevu s ohledem na nejlepší možnou kombinaci funkčnosti, stability procesu a životnosti. Výhody pro zákazníka a vytváření přidané hodnoty pro zákazníka jsou vždy prvořadé.

Parametry vakua, jako je cílová hladina tlaku a doba jejího udržení, lze regulovat samostatně a lze je proto integrovat do reflow procesu pro konkrétní sestavy. Průjezdové optické senzory monitorují vstupní a výstupní prostor vakuové komory a zajišťují tak maximální spolehlivost procesu. Tím je zajištěno, že v prostoru zavírání komory není žádná sestava. Tyto senzory byly vyvinuty speciálně pro vakuovou reflow pec Ersa EXOS. Pohony pro otevírání a zavírání komory jsou integrovány do horní části procesního tunelu a díky tomu jsou snadno přístupné v případě údržby reflow pece.

Celá vakuová jednotka s čerpadlem, filtry a ventily byla z větší části integrována do rámu stroje EXOS, takže jeho půdorysná plocha je velmi malá (méně než 2 m²). Údržbu lze pohodlně provádět mimo oblast výroby elektroniky, protože kompletní jednotka je namontována na samostatném mobilním modulu, který lze snadno vyjmout ze systému díky rychloupínacím spojovacím prostředkům. Prostoje jsou tak sníženy na absolutní minimum a dostupnost strojů je enormně zvýšena, protože všechny součásti jsou tímto způsobem dostupné rychle a pohodlně.

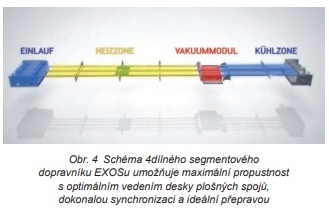

Dalším rysem modulárního EXOSu je dopravníkový systém, který je rozdělen do čtyř segmentů. Vstupní, předhřívací zóna se špičkovou (peak) zónou, vakuový modul a chladicí zóny. Každá tato část dopravníku je samostatná a umožňuje vlastní nastavení parametrů. Vzhledem k oddělenému přesunu v pájecí oblasti není potřeba externí vstupní modul. Volitelný dvoukolejnicový dopravník (pro formáty DPS do 400 × 280 mm) umožňuje maximální propustnost s optimálním vedením DPS, dokonalou synchronizací a ideálními přesuny. Integrovaný vstupní modul zajišťuje rovnoměrné zatížení systému EXOS sestavami na obou kolejnicích tak, aby dorazily do vakuové komory ve stejnou dobu.

Díky dynamické rychlosti přesunu v chladicím modulu opouštějí sestavy systém při ještě nižší teplotě, čímž se eliminují čekací doby na další zpracování. Pro přepravu jsou k dispozici různé typy řetězů, takže lze implementovat různé požadavky na podepření okrajů a hmotnost sestav.

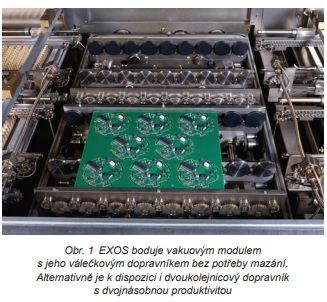

Vakuová komora je vybavena stabilním, snadno vyměnitelným válečkovým dopravníkem, který nevyžaduje mazání. Proto byl na jedné straně zvolen extrémně nenáročný způsob přepravy, na druhé straně nehrozí nebezpečí přenosu maziva na sestavu během vakuového procesu. Ersa EXOS poskytuje dokonalou odpověď, když reflow vakuové pájení vyžaduje výrazné zvýšení spolehlivosti pájených spojů v důsledku minimálních propustností v kombinaci s větší flexibilitou systému!