Návrh DPS v technologii HDI

V čem je HDI odlišná od jiných typů desek

HDI (High Density Interconnect) používá šířky vodičů 100 μm a menší, minimální mezery mezi vodiči 100 μm a menší. HDI deska používá mikrovias, což jsou otvory menší než 150 μm a také umožňuje používat VIP (Via In Pad).

Na plošné spoje se dívejme jako na LC síť. Nyní si můžeme lépe uvědomit, jak se HDI promítá na přenosové parametry vedení. V důsledku zhruba 10× menších parazitních indukčností a kapacit u mikrovia otvorů dostáváme lepší impedanční přizpůsobení s menšími odrazy na vedeních – každá via vnáší do vedení impedanční zlom. Menší délky spojů přináší menší zpoždění při průchodu signálu a také významně snižuje míru rušení EMI.

Studie potvrzují, že správně vyrobené mikrovias jsou výrazně spolehlivější než TH (Through Hole) otvory. Tenká vrstva dielektrika přináší – vhodným řešením – lepší odvod tepla i při vysoké hustotě spojů. HDI dává větší flexibilitu v možných přístupech, jak správně vyřešit konstrukční úkol.

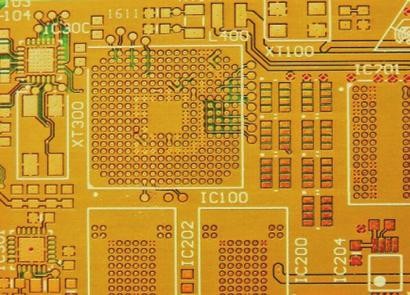

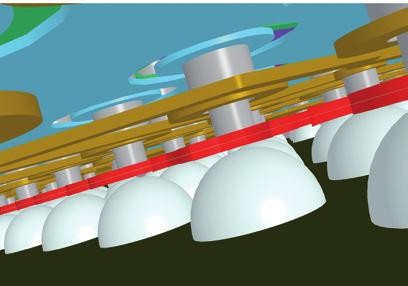

Obr. 1 Fotografie části HDI desky

Je známo, že při redesignu po přechodu na HDI se nejenom mohou zmenšit rozměry desky, ale dochází ke snížení počtu vrstev MLB, snížení váhy desky. Do uspořeného objemu výsledného zařízení lze vložit více funkcí atd. S HDI je také jednodušší vybavit zařízení větší odolností vůči vlivům vnějšího prostředí. Příklady produktů s HDI není třeba ani uvádět, jsme jimi obklopeni a většinou je denně používáme. Výrobky s HDI vznikají minimálně ve třech skupinách – pro miniaturizaci, pro velmi vysokou hustotu propojení v separovaných funkčních blocích a také pro velký počet vrstev lokálního propojení.

PCB s HDI mohou být rigid, flexible nebo kombinace rigid-flexible.

Podmínky úspěchu dobrého návrhu

Jenom projektované vlastnosti zajistí konečný úspěch. Je proto třeba nejprve pojmenovat jednotlivé jevy a požadovaným vlastnostem zajistit definované parametry. Navržená deska musí být vyrobitelná, schopna osazení, pájitelná a testovatelná a to vše očekávanými prostředky. Návrh PCB je královská disciplína kreativity. Promyšlená rozvaha vychází z posouzení reálných vlastností, které má návrh desky splňovat pro bezchybné fungování v předepsaných provozních podmínkách po stanovenou dobu. Snížení spínacího šumu, vyřešení teplotních poměrů layoutu, nízká indukčnost spojovací sítě výrazně ovlivňují spolehlivost konstruované desky s plošnými spoji.

Shrnutí hlavních faktorů, ze kterých vycházíme při rozhodnutí řešit úlohu právě HDI technologií:

- Použití pouzder BGA s roztečí 0,8 mm a menší – komponenty s velkým množstvím vývodů.

- Použití obvodů s rychlými náběžnými a sestupnými hranami, vysoké nároky EMI.

- Vysoká zástavba plochy desky SMT součástkami – uplatnění via ve vývodu komponentu.

- Vysoká hustota propojení se specifickými elektrickými vlastnostmi.

- Náročné požadavky na přenosové parametry vedení – výborná SI.

- Dosažení efektivního počtu vodivých vrstev v MLB snížením počtu překážek v layoutu.

- Dosažení lepších vlastností v odvodu tepelných ztrát deskou s plošnými spoji.

- Výrazně lepší konstrukce napájecí soustavy, snížení spínacího šumu.

Popis HDI a výběr konstrukčních materiálů

Deska, na které si ukážeme příklad řešení s HDI technologií, patří do druhé skupiny, tj. pro vysokou hustotu propojení v separovaných funkčních blocích. Desky HDI rozdělujeme do 6 typů – I až VI dle konstrukčního uspořádání kolem jádra desky. Jádro tvoří střed desky a je zhotoveno běžnou technologií dvouvrstvých nebo častěji vícevrstvých desek, kolem kterého jsou symetricky, za použití mikrovia, vytvořeny další vrstvy. Zápis takové desky může vypadat takto:

MLB HDI type II 1+6+1

Zde je její popis: Vícevrstvá deska s HDI technologií typu II, tj. obsahuje TH-via, blind-via (slepé otvory), buried-via (skryté otvory). Jádro tvoří MLB6 – šestivrstvá deska konvenční technologie, kde je z obou stran symetricky přilaminováno po jedné vrstvě s mikrovia otvory.

Mikrovia (Builds-Up) mohou být uspořádány stupňovitě (staggered via) nebo, jsou-li v ose s navazujícím skrytým otvorem, mohou být typu VOP (Via On Pad). Ty potom vyžadují technologickou operaci nakovení skrytých otvorů, za účelem vytvoření navazující via. Stacked via jsou mikrovia vytvořené v ose nad sebou (například Triple stacked – trojnásobně). Mikrovia mohou být plně nakovené, nebo mít pouze pokovené stěny. Nejčastěji jsou zhotovovány laserem, což představuje mnohonásobné zvýšení produktivity vůči mechanickému vrtání a také snížení výsledné ceny desky. Používáním mikrovia dochází k výraznému zlepšení elektrických vlastností desky a také finančním úsporám – laserové zhotovení otvorů je levnější. Má to však svá pravidla, o kterých je více napsáno v literatuře [2] Mikrovia jsou velmi malé útvary a síly, které na ně působí ve stresových situacích (jako jsou tepelná zatížení při reflow pájení, často vícenásobné průchody reflow pecí), mohou dosahovat v důsledku rozdílných koeficientů roztažnosti materiálů hodnot od cca 53 MPa do 407 MPa, změřeno na různých místech jejich profilu, jak ukazují měření. Je na místě věnovat kvalitě pokovení mikrovia otvorů zvýšenou pozornost definováním tloušťky pokovení. Ta by měla být 20 až 22 μm, větší tloušťka nevadí.

Měděné fólie jsou vyráběny s rozdílnou hrubostí povrchu a rozdílnou tažností. To je velmi důležité znát, zvláště v oblasti HDI technologií. Zde požadujeme profil LP (Low Profile), kde může mít profil fólie nerovnost až do 10,4 μm. Hrubost fólie úzce souvisí se schopností fólie mít potřebnou adhezi k laminátu. Dle ANSI/ IPC MF-150F požadujeme do vnitřních struktur vícevrstvých desek, pro šest a více vrstev, zvláště pro HDI, použít měděnou fólii Grade 3 nebo HTE (Hightemperature elongation).

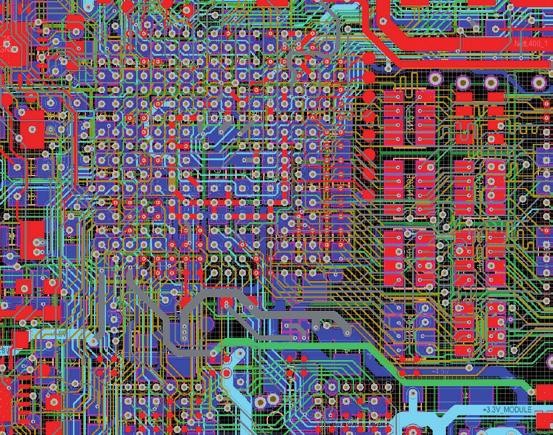

Obr. 2 Průhled HDI deskou bez zobrazení měděných ploch

Takto také snižujeme rizika prasknutí měděné fólie při stresových situacích. Velkou pozornost věnujme výběru materiálu na míru. Například prepreg pro otvory zhotovené laserem má označení LDP – Laser Drillable Prepreg. Materiály pro HDI vyžadují lepší vlastnosti než konvenční MLB. Pohled na obr. 2 je průhledem deskou HDI s potlačením zobrazení ploch mědi. Velkou pozornost věnujme proudovému zatížení plošných vodičů v souvislosti s jejich oteplením.

Mějme jasno v pojmech: mezní proud, maximální zatížitelnost a dovolené – přípustné zatížení. Tabulky a grafy jsou tvořeny pro jeden vodič v ideálním postavení. Na skutečné desce je situace značně odlišná, zvláště v husté síti vodičů a jejich komponentů. Používáme-li ke stanovení teplotních poměrů software, můžeme sledovat změny v proudové zatížitelnosti při různém počtu paralelně položených vodičů. Šikovnou pomůckou je například PCB Toolkit od firmy Saturn PCB Design [1].

Publikace [2 ] byla volně dostupná na webu, nebude obtížné ji vyhledat. Spolupracovali na ní významní autoři; s některými se stále setkáváme v odborných časopisech desek plošných spojů. Například Eric Bogatin a Karl H. Dietz. Do publikace přispělo celkem deset odborníků. Dovoluji si ji doporučit před návrhem desky plošných spojů s HDI technologií.

Stanovení návrhových pravidel

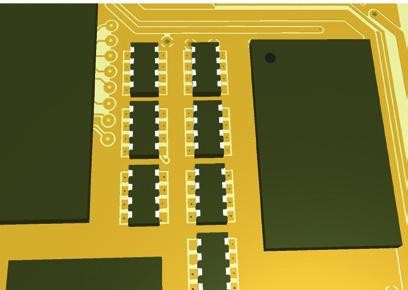

Obr. 3 Část horní strany desky

Pro úspěšné završení návrhu PCB je důležitá těsná vazba s výrobcem neosazených printů, abychom se naladili technologicky- výrobně i ekonomicky s konstruovanou spolehlivostí. Doporučení výrobce přeneseme do návrhových pravidel a konstrukční osnovy. Část naší desky (obr. 3) ukazuje stranu Top, SMD s mikrovia v montážních ploškách footprintu – není nutnou podmínkou jejich umístění v geometrickém středu pájecí plošky. GND vylitá na vnějších stranách printu vytváří opěrnou plochu pro Zo a zavírá desku – EMI. V popředí (obr. 4) vidíme mikrovia navázanou na buried-via. U výrobce desky je třeba zjistit minimální možnou osovou vzdálenost mezi otvory s touto vazbou. Výhoda posazení mikrovia do límce navazovaného otvoru je ta, že nevyžaduje nakovení v buried-via a hodnota vložené, nežádoucí indukčnosti je ještě únosná. Za touto skupinou je vidět mikrovia s navázáním do spoje.

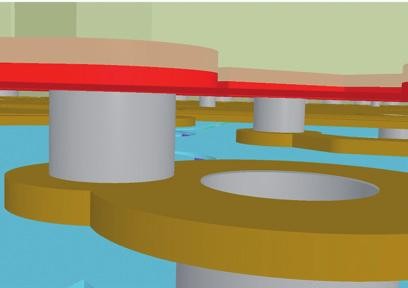

Obr. 4 Navázání mikrovia na buried via

Vyobrazená situace (obr. 5) ukazuje navázání mikrovia z plošky footprintu BGA na buried-via. Otvory jsou v ose, je nutné nakovení navazovaného otvoru. Spojení má minimální nežádoucí indukčnost. Hustá síť vodičů se specifickými požadavky na vedení spojů v této části desky si toto řešení vyžádala.

Obr. 5 Navázání mikrovia z plošky footprintu BGA na buried via

Na obrázku vidíme nefunkční mezikruží. Gerber data určená do výroby mají nefunkční plošky odstraněny – pro důvody elektrické i výrobní. V provedení layoutu uplatňujeme teardrop ring a technologickou čistotu dodržováním potřebných odstupů a rozměrů v návrhu desky. Deska použitá k ukázkám byla vyrobena v AT&S, včetně technologické podpory.

Odkud začínáme layout

Layout začínáme z místa, které nejvíce ovlivní parametry desky. Počet vrstev, druhy via otvorů, minimální šířky a mezery spojů. Určíme typ desky, z hlediska výroby. Stanovíme si pořadí vykonávání jednotlivých činností, do kterých zahrneme i panelizaci desek [3]. Dokud nemáme vyřešenou nejsložitější část, nemůžeme uzavřít globální parametry desky, přičemž nám později hrozí velké změny v již vykonané práci. Cílem je dělat minimální návraty, konat napoprvé správně přinejmenším v zásadních rozhodnutích, neboť vylepšování takřka nemá konce.

Závěr

Práce v elektronickém průmyslu je součinností mnoha profesí. Jednotlivá pracoviště se liší, sjednocující popis práce v týmu je obtížný. Něco by mělo být společné: znalost řemesla, schopnost naslouchat.

Literatura

[1] Saturn PCB Toolkit: www.saturnpcb.com

[2] Happy Holden a kol.: The HDI Handbook, Seaside, 2009, First edition

[3] Obr Vlastimil, Panelizace návrhu desek plošných spojů, DPS Plošné spoje od A do Z, 1, 2011, 24–25

[4] John H. Lau, S.W.Ricky Lee:Microvias, McGraw-Hill, 2001

[5] Tim Williams: EMC for Product Designers. Oxford, 2007, Fourth edition

[6] Pfeil Charles: BGA Breakouts and Routing. Effective Design Methods for Very Large BGAs, Mentor Graphics Corporation, 2008,Second edition.

[7] Jerry Sergent, Al Krum: Thermal Management Handbook for Electronic Assemblies. McGraw-Hill, 1998

[8] Martin W. Jawitz: Printed Circuit Board Materials Handbook. McGraw-Hill, 1997