Inovace a vývoj v oblasti elektroniky je nejlepší odpovědí na požadavky zákazníků v souvislosti s neustálou miniaturizací. To vede k používání nových technologických postupů ve spojení s moderními zařízeními a neobejde se bez nových znalostí. Tento článek se zabývá problematikou oprav FBGA komponentů, při nichž se využívá X-Ray zařízení, kterým disponuje Sanmina Czech Republic s. r. o. v Brně, jejíž aktivity jsou zaměřeny na opravy složitých elektronických zařízení.

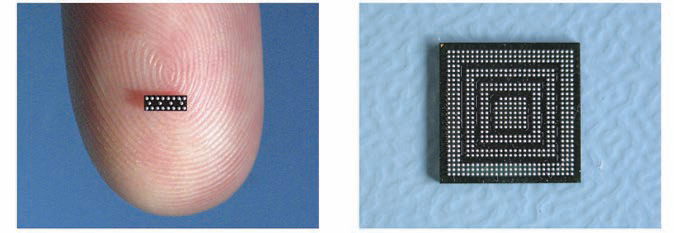

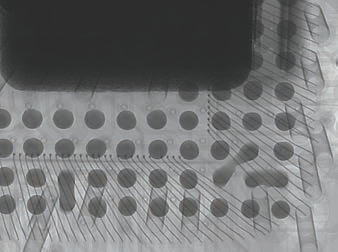

Je všeobecná snaha zdokonalit proces oprav FBGA s velikostí kuliček o průměru 250 μm a menších (obr. 1). Zlepšení procesu přináší nejen vyšší jakost, ale také větší výtěžnost, a tím i úspory.

Obr. 1 FBGA komponent s velikostí kuliček 250 μm

Zásadní vliv na správné zapájení FBGA komponentů má teplota liquidu pájecí slitiny, která se může pohybovat podle použité slitiny od 217 až do 250 °C. Prvotním faktorem pro docílení úspěšné výměny je návrh správného teplotního profilu. Je bezpodmínečně nutné dodržet všechny teorií udávané parametry teplotního profilu, jako je nárůst teploty předehřevu, čas a teplota předehřevu, strmost nárustu teploty, čas nad teplotou liquidu a strmost klesání teploty v oblasti chlazení. Dnes převážně používané bezolovnaté slitiny mají podstatně menší smáčivost oproti v minulosti používaným olovnatým slitinám. Aby se dosáhlo u bezolovnatých slitin lepšího smáčení, používají se pro přetavení agresivnější tavidla. Používání kuliček při opravě komponentu s tak malými průměry ukázalo, že tavidlo má zásadní vliv na smáčení kuliček. V případě FBGA nemůžeme počítat ani s váhou čipu, tudíž nedosáhneme přirozeného poklesu pouzdra a také smáčení. Proto je třeba vybrat správné tavidlo, aby celý proces přetavení proběhl správně a došlo k rovnoměrnému přetavení všech kuliček FBGA.

Nejenom na teplotním profilu, tavidle, velikosti kuliček, váze komponentu závisí úspěšná výměna FBGA komponentu. Je také třeba zajistit 100% homogenitu teploty ve všech částech pájeného komponentu. Aby tento faktor byl úspěšně splněn, je nutností zvolit správnou technologii, což je podmíněno také výběrem vhodného zařízení. Další vliv na homogenitu teploty při výměně mají okolní komponenty, které odebírají teplo, a je třeba tento vliv snížit nebo nejlépe zcela eliminovat (např.: stíněním). Toho lze docílit lepším soustředěním tepla na měněném komponentu.

Další nezanedbatelnou oblastí při výměně FBGA i BGA komponentů je nutnost sledovat výsledek po procesu přetavení neboli zapájení. Analýza jakostního zapájení komponent je stěžejní pro správnou funkci určité části obvodu nebo celého zařízení. Detekce chyb po přetavení je dílčí částí systému jakosti a spolehlivosti pájených spojů, zvláště když v elektronice probíhá proces neustálé miniaturizace, což vede ke zmenšování vývodů součástek, včetně FBGA i BGA kuliček. Menší kuličky pájky přináší větší riziko neúspěchu propojení čipu a DPS. Jako jedinou možností kontroly takto malých čipů nebo komponentů, kde vývody jsou mezi čipem a DPS, je využití rentgenova záření (dále jen X-Ray), jež je v oblasti kontroly FBGA komponent prakticky nezbytné. S pomocí X-Ray zařízení lze určit, zda došlo k propojení všech vývodů komponentu nebo jestli nedochází k jiným defektům kulovitých vývodů.

Další defekty, které můžeme pozorovat kromě smáčivosti kuliček, mohou být deformace kuliček, velké dutiny v pájce (voidy), zkraty mezi jednotlivými vývody a praskliny. Dokonce pomocí X-Ray zařízení je možné vyladit určité části teplotního profilu a zvýšit tím úspěšnost výměn FBGA komponentů. Ze snímků X-Ray lze například vyhodnotit, zda doba nad liquidem byla dostatečná či nikoli nebo zda strmost chlazení byla dostačující. Na základě těchto informací pak dochází k optimalizaci neboli vyladění celkového opravárenského procesu, v prvé řadě teplotního profilu, ale i dalších parametrů. Lze tedy konstatovat, že výstup z X-Ray zařízení nám poskytne všechny potřebné informace pro optimalizaci opravárenského postupu. Dále je možné při návrhu procesu výměny nového FBGA komponentu využívat například informaci, zda bylo vybráno vhodné tavidlo (aktivace při správné teplotě, doba odpaření atd.). Mezi další možnosti analýzy rentgenového záření patří snímkování v řezu, které můžeme využít k podrobnější analýze prasklin a voidů. U prasklin je to např. umístění v kulovém vývodu, podle toho je možné určit například, že v oblasti chlazení docházelo k velké strmosti poklesu teploty a k následným trhlinám v pájecí slitině. Co se týče voidů a analýzy v řezu vývodu, je prvotním cílem sledovat jejich velikost, množství a umístění. Podle těchto údajů dokážeme určit například, zda čas nad teplotou liquidu je krátký, nebo v opačném případě příliš dlouhý.

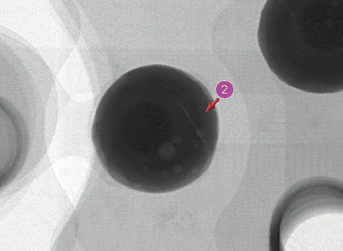

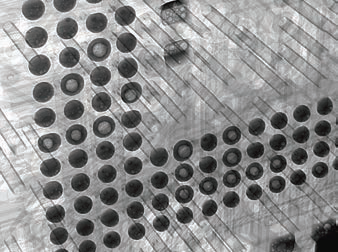

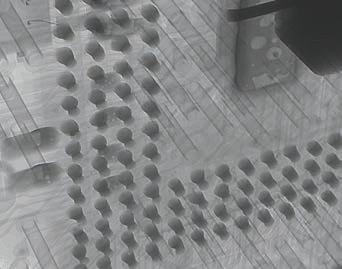

Dále jsou uvedeny příklady vad, které je možné detekovat s pomocí X-Ray zařízení. Na obr. 2 je patrná prasklina spoje. Další snímek ukazuje deformace ve spojích v podobě natažení pájecí slitiny, které vedou až ke studeným spojům (obr. 3). Jako další chyby, které lze pozorovat, jsou voidy větší než 25 % (obr. 4) a zkraty mezi vývody (obr. 5). Na posledním snímku (obr. 6) jsou znázorněny vyhovující spoje. U nich lze pozorovat jak správný tvar vývodů, tak dobré propojení s ploškou DPS. Menší voidy na vršku kulovitých vývodů ze spodní strany komponentu jsou přípustné.

Obr. 2 Prasklina spoje

Obr. 4 Voidy větší než 25 %

Obr. 3 Deformace a studené spoje

Obr. 5 Zkraty vývodů

Obr 6. Ideální spoj

Jak již bylo řečeno, celkový souhrn faktorů vstupujících a vystupujících při opravě a analýze pouzder FBGA je mnohem širší. Zde byly uvedeny pouze ty, které je nutné bezpodmínečně uvažovat v průběhu opravárenského procesu. Pro dobré výsledky reprodukovatelnosti oprav je třeba uplatnit zkušenosti a poněkud hlubší znalosti dané problematiky, než je tomu v procesu běžného pájení.