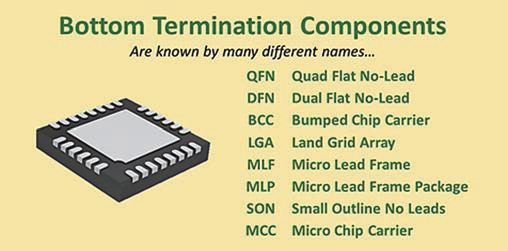

Komponenty typu BTC neboli Bottom Termination Components jsou skupinou, do které patří mnoho typů komponentů různých názvů. Výrobci komponentů mohou používat širokou škálu zkratek a názvosloví (obrázek 1), avšak téměř všechny tyto komponenty mají jednu společnou, velmi nepříjemnou vlastnost: velké plošky, které jsou náchylné k voidům. Tyto velké uzemňovací nebo chladicí plošky jsou navrženy s požadavkem na definované procento kontaktu s DPS, aby byl zajištěn dostatečný přenos tepla nebo elektřiny. Příliš velké množství voidů pak může ovlivnit výkon i spolehlivost komponentu.

Obr. 1 Typy BTC komponentů

Designéři a výrobci řeší více či méně úspěšně problémy s voidy již téměř dvě dekády. Jedním z frustrujících faktorů je, že výskyt a míra voidů jsou značně proměnlivé a jejich vznik a utváření jsou ovlivňovány mnoha faktory. V současné době nepanuje jasná shoda nad tím, jak velké množství voidů je akceptovatelné, trend je však poměrně jasný – čím méně voidů, čím menší voidy, tím lépe. Je jasné, že voidy nelze zcela eliminovat, ale je mnoho způsobů, jak snížit jejich vznik na minimum, počínaje designem DPS a volbou správného typu pájecí pasty až po návrhy šablon a nastavení vhodného teplotního profilu pro pájení desky.

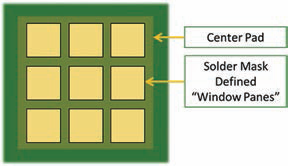

Tvorbě velkých voidů, ‚jezer‘, se dá zabránit rozdělením velkých plošek nepájivou maskou, jak lze vidět na obrázku 2. Takto navržená maska, která plošku rozdělí na několik menších, zabraňuje spojovaní několika menších voidů do jednoho velkého, zároveň mezi ploškami vznikají cesty z nepájivé masky, které umožňují volný průchod vypařujícím se zbytkům tavidla a slouží tak jako ‚výfuky‘. Pokud je velikost spoje kritická pro funkčnost zařízení/komponentu, je třeba tuto možnost zohlednit při návrhu desky, jelikož přepážky z nepájivé masky nedávají možnost kontaktu s komponentem a návrh by tedy měl s tímto omezením počítat.

Obr. 2 Středová ploška rozdělená pomocí nepájivé masky

Pokud mají zároveň tyto plošky tzv. „thermal vias“ (tedy vodivé otvory skrz laminát), lze voiding potlačit tím, že přes tyto vias nebude aplikována nepájivá maska nebo pájecí pasta. Pokud se vias nechají volně, vytvoří přirozenou únikovou cestu pro odpařování tavidla (obrázek 3).

Obr. 3 Efekt rozdělení zemnicí plochy nepájivou maskou na velikost voidů (design masky tzv. ,window pane‘)

Složení pájecí pasty má být vyvážené, jelikož musí zajistit vysokou úroveň celé řady vlastností, včetně dlouhodobé spolehlivosti, smáčivosti, testovatelnosti na ICT, kvalitního tisku, dostatečné doby expirace, čistoty desek a jednoduchého mytí a pájecích vlastností. Vyváženost všech těchto faktorů bude mít také vliv na to, jak je pasta náchylná k tvorbě voidů. Výběr takové pájecí pasty, která dokáže potlačovat vznik voidů, povede k lepším výsledkům a nižšímu procentu voidů nejen u komponentů BTC, ale také u BGA komponentů.

Pájecí pasty obsahují dvě základní složky – tavidlo a pájecí prášek (kuličky). Vliv tavidla na tvorbu voidů lze upravovat pomocí mnoha technik, jako je výběr vhodného solventu a aktivátorů. Rozhodli jsme se však také ověřit, zda může mít velikost a rozložení kuliček pájecího prášku také vliv na tvorbu voidů pod BTC. Pokud by se podařilo najít korelaci mezi rozdělením prášku a voidingem, dali bychom tím výrobcům DPS možnost pracovat s dalším nástrojem, který by mohl vést k redukci voidů. Bohužel však prvotní výsledky neprokázali silnou spojitost mezi rozdělením velikosti kuliček a voidingem. Přesto výzkum zatím pokračuje, aby tuto možnost prověřil do větší hloubky a případné výsledky určitě uveřejníme.

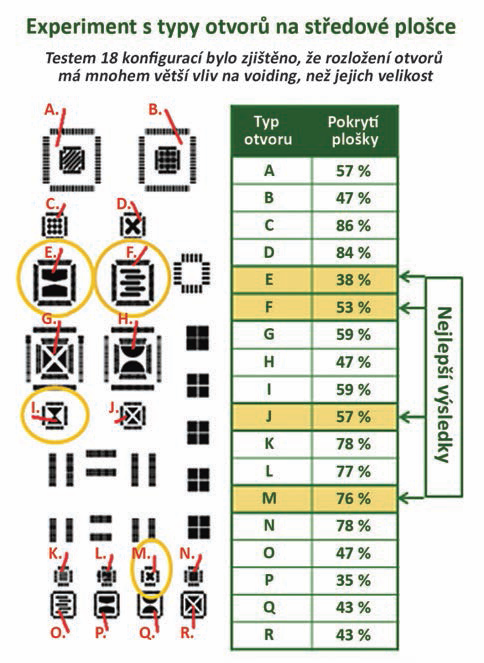

Nedávno jsme dokončili sérii experimentů na tvorbu voidů při použití standardního testovacího tavidla AIM, které zahrnovaly rozdílné typy komponentů BTC. (V případě zájmu o provedení vlastních testů můžeme zajistit testovací DPS.) Měli jsme možnost vyzkoušet 18 různých typů otvorů v šablonách o různých redukcích (obrázek 4). Podařilo se nám ověřit, že množství a velikost voidů nejsou příliš závislé na procentu pokrytí plošky jako spíše na samotném designu – tvaru otvorů. Z těchto dat vyplývá, že návrhy, které nechávají nejlepší cesty pro odpařování tavidla, výrazně vyčnívají nad ostatními.

Obr. 4 Experiment s typy otvorů na středové plošce

Design šablony by měl krom voidingu počítat také s ‚plaváním‘ komponentu. Natištění nadměrného množství pasty na středovou plochu může vést k vytvoření velké pájecí hmoty, která může být vyšší než pasta na ploškách na okrajích komponentu. Během přetavení se pak BTC komponent může pohybovat – naklánět, pootáčet na středové plošce, kde je velké množství roztaveného cínu, což obvykle vede k nedokonalému zapájení spojů na jedné nebo více stranách komponentu, a tím k nespolehlivosti produktu. Při návrhu šablony by mělo být zohledněno jako obecné pravidlo, že pokud některý z otvorů šablony na zemnicí plošce má poměr plochy menší než 0,75, designér by měl provádět některé základní výpočty na objem a relativní výšku pájecí pasty u I/O spojů oproti středové plošce. V ideálním případě by měl cín na středových a I/O ploškách vytvořit sloupky vysoké 50–75 μm.

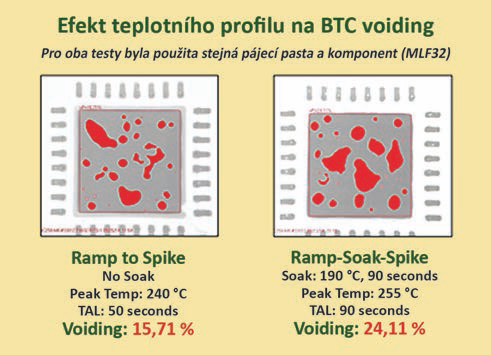

V našem experimentu jsme otestovali 5 různých pájecích profilů, které se lišily maximální teplotou (PEAK 240 až 250 °C), časem nad teplotou tavení (TAL od 50 do 90 sekund) a v čase potřebném k dosažení maximální teploty (v rozmezí od 3,5 do 5,5 minut). Všechny tyto proměnné jsme testovali jak ve variantě přímého profilu (RTS), tak i ve variantě s delší zónou SOAK (RSS). Nejlepší výsledky pak byly dosahovány na profilech s nižší PEAK teplotou a kratším TAL. Vysoké PEAK teploty a dlouhý TAL naopak způsobovaly největší množství voidů. Zóna SOAK na charakteristiku voidů neprokázala přílišný vliv.

Na obrázku 5 můžete porovnat množství voidů na zemnicí/chladicí plošce u profilu, který dopadl nejlépe, respektive nejhůře.

Obr. 5 Vliv teplotního profilu na voiding

Voidy u BTC komponentů nebudou nikdy zcela odstraněny, lze však proti nim účinně bojovat, a to v rámci různých stadií vývoje produktu. Designéři DPS mohou aplikovat strategie omezující tvorbu voidů, jako je ‚window panning‘ (dělení plošky pomocí nepájivé masky), správného rozvržení a umístění vias a pravidelnou komunikací s výrobou. Ať už designér, nebo výrobce, oba mohou vybrat vhodnou pastu, která dosahuje nízkých procent voidů. Než je zahájena výroba, návrhář šablony může rozdělit otvory v šabloně kopírováním aktuálního rozdělení zemnicí plošky nepájivou maskou na desce, nebo tyto sám vytvořit vhodným tvarem otvorů a zajištěním tisku přes šablonu mimo vias. Posledním krokem ve výrobě je pak volba vhodného profilu, který minimalizuje tvorbu voidů.

Bohužel tato tzv. poslední obranná linie – přímo ve výrobě – je pro boj s voidy velmi často využívána jako první nebo jediná. V dané chvíli už jsme přišli o většinu možností, jak omezit tvorbu voidů. Jediné nástroje, které může inženýr ve výrobě využít jsou:

– výběr pájecí pasty (pokud není specifikována zákazníkem),

– design šablony,

– teplotní profil.

Tyto proměnné, dokonce i v kombinaci, mají omezený a nestálý vliv na redukci voidů. Pokud může voiding pod BTC komponenty znamenat potenciální problémy se spolehlivostí nebo výkonností komponentu, nejefektivnější cestou, jak případným problémům zabránit, je hned při návrhu a vývoji produktu. Každá jednotlivá strategie přispívá k lepšímu kontaktu na spoji, a čím lépe a více jsou využity, tím lepší výsledky mohou společně přinést.