Tento článek popisuje nový způsob sestavení desky se součástkami bez použití procesu pájení. Název této metody je OCCAM na počest anglického filozofa 14. století, jehož slovy se inspirovali tvůrci tohoto konceptu („je marnivostí vynakládat více úsilí, když ho může být méně“). Od produktů vyrobených tímto procesem lze očekávat vyšší spolehlivost než u výrobků s klasickým pájením. Zde se pracuje s opačným postupem při propojení součástek, než v případě klasických desek plošných spojů s pájením. Zde jsou součástky propojeny procesem pokovení mědi až po jejich finálním umístění v zapouzdřeném modulu. V současné době se prototypové kusy vyrobené podle této nové metody analyzují. Tento proces je neobyčejně vhodný pro výrobu elektroniky s vysokou hustotou součástek a vývodů, s vysokým pracovním výkonem a s vysokou spolehlivostí. S výhodou lze tuto metodu využít i u výrobků s vyšším požadavkem na ochranu životního prostředí (RoHS) a pro všechny nové generace výrobků, od spotřební, až po vojenskou a leteckou elektroniku. Tento proces přirozeně eliminuje vystavení desek a součástek vysoké teplotě při pájení, čímž se odstraňuje riziko mechanického pnutí a selhání způsobené teplotními výkyvy. Mezi další očekávané přínosy patří i zjednodušení návrhu DPS, protože tenčí vodivé spoje umožňují zvýšit vyšší hustotu, méně výrobních procesů (včetně odstranění všech problémů souvisejících s pájením) a v neposlední řadě i snížení nákladů na vstupní materiály.

Technologie popsaná v tomto článku řeší tři závažné výzvy ve výrobě elektronických sestav:

1. Regulační nařízení (např. RoHS) při výrobě elektroniky, která vyžadují používání vysokých teplot kvůli používání bezolovnaté pájky, s čímž jsou spojená rizika poškození sestavy při výrobě.

2. Vytrvalé úsilí o snižování nákladů a spolehlivosti komponentů a výsledných výrobků.

3. Současné globální zajišťování zdrojů a dodavatelských řetězců vyžaduje mnoho vzdálených dodavatelů DPS, čímž se ovšem snižují zdroje pro podporu a vývoj domácích technologií.

Sestava navržená a vyrobená s použitím techniky firmy Verdant neobsahuje pájku a tak zcela obchází obvyklé problémové situace jako:

Osazené sestavy jsou plně testovány a zahořeny před samotným pouzdřením. Zapouzdření zcela odstraňuje riziko samovolné tvorby vláken cínu mezi vodiči (whisker), protože se zde cín nevyskytuje, stejně jako jakékoliv problémy s povrchovou úpravou desky, která v tomto případě není potřeba. Ačkoli může být tato technologie používána v rámci tradičního způsobu výroby, faktem je, že není nutné vyrábět desky plošných spojů. Zcela se tedy vypouští řada náročných úloh spojených s požadavky na dodavatelský řetězec, řízení zásob a modifikace návrhu zapojení. Namísto používání desek plošných spojů jsou v tomto novém procesu spoje k vývodům součástek vytvořeny pokovením mědí obnažených vývodů součástek, které jsou z povrchu zapouzdřeného modulu přístupné. Další vodivé vrstvy a spoje jsou vytvořeny laminováním, nebo podobně jako se to dělalo dříve u výroby některých holých čipů a mikroprocesorových modulů, přidáváním dalších vrstev s propojením. Výhodou je, že zapojení může být snadno změněno podle potřeby až v okamžiku výroby. Vodivé spoje mezi jednotlivými vrstvami jsou zhotoveny během laminování nebo přidáváním dalších vrstev a tak odpadají problémy s vrtáním malých via otvorů. U takto provedených sestav se očekává nízká cena, EMC stínění vrstev, možnost vložení elektronických a optických součástek dovnitř sestavy atd.

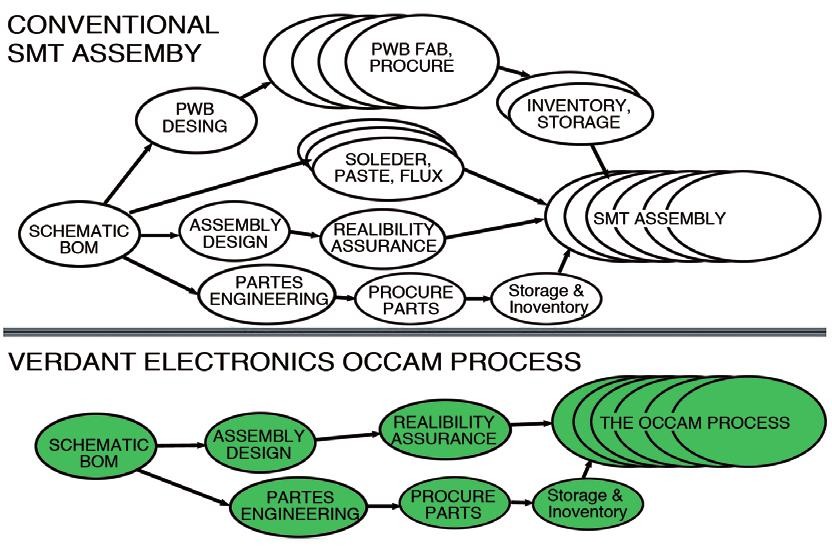

Propojování součástek se v procesu OCCAM provádí v obráceném pořadí než je tomu v případě klasických desek plošných spojů, přičemž se využívají vyzkoušené metody s nízkým rizikem a základní technologické postupy v určitém sledu. Součástky jsou vzájemně propojeny pokovením mědí až poté, když se sesadí do finální podoby. Jak je znázorněno na obr. 1, klasická DPS ani pájka není potřebná.

Obr. 1 Grafické srovnání klasické SMT montáže a nového způsobu OCCAM. Všimněte si předpokládaného zúžení dodavatelského řetězce a samotného výrobního cyklu.

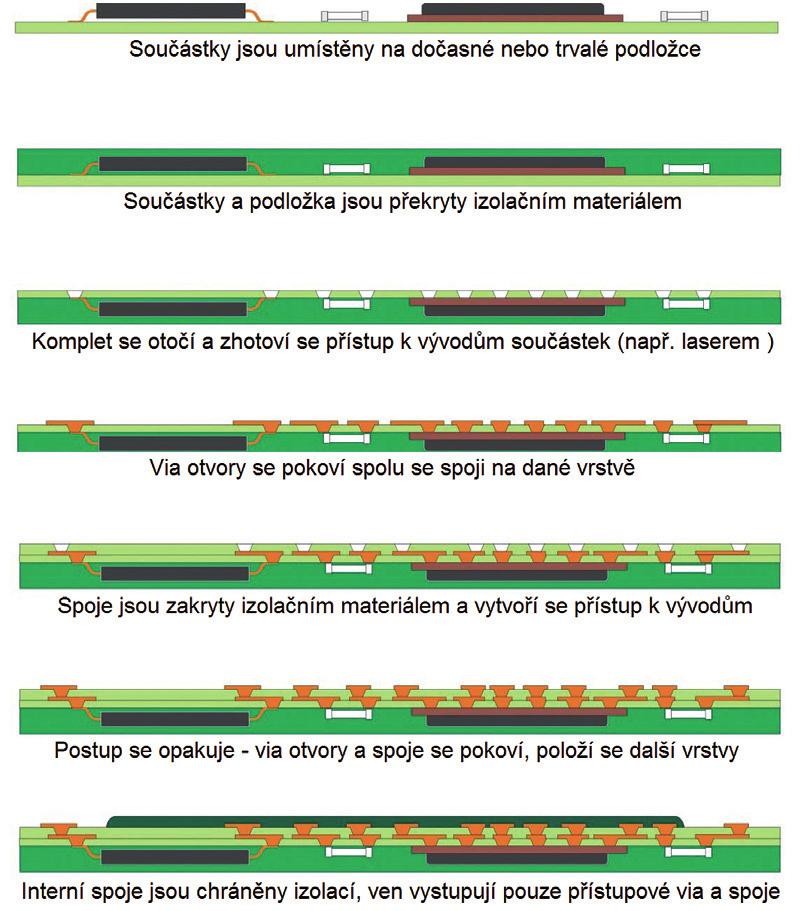

Při způsobu výroby přidáváním vrstev je obvyklá sekvence vytváření propojovacích struktur mezi vývody součástek a spoji obrácena tak, že sestava je nejdříve jednoduše osazena a pak teprve propojena.

Pro srovnání, při klasickém osazování jsou SMT komponenty umístěny na desku a dočasně fixovány pájecí pastou, která musí být na desku natištěna předem. Teprve samotné pájení poskytne trvalé propojení součástek a desky. V tomto novém procesu jsou díly umístěny na snímatelné lepicí fólii na dočasném nebo trvalém podkladu. Lepicí fólie a podklad dočasně součástky fixuje, dokud není celá struktura zapouzdřena. Rozmístěné součástky, které jsou již předtím testované a zahořené, se chovají jako jedna monolitická sestava fixovaná v každé své části. Spodní strana vývodů může být odmaskovaná odstraněním dočasného podkladu a fólie nebo zhotovením otvorů v pevné masce. K vrtání otvorů lze využít různé metody, od mechanického vrtání až po laser.

Obr. 2 Základní výroba jedné vrstvy sestavy (směrem shora dolů). Další operace a možnosti vylepšení zde nejsou zobrazeny.

Takto vytvořenou sestavu lze nyní pokovit použitím standardní aditivní metody, což vytvoří požadované propojovací struktury mezi vývody použitých součástek. Ve většině případů bude potřeba použít více než jednu vrstvu, a proto bude nutné na vytvořenou strukturu položit izolační vrstvu a celý proces dále opakovat, dokud nebudou zhotovena všechna požadovaná elektrická propojení. Finální vrstva může být pak připojena na jakékoliv uživatelské rozhraní. Displeje a napájecí přívody na vnější straně se potáhnou ochranným izolačním povlakem. Tam, kde jsou vyžadovány dvě vrstvy součástek, mohou se položit na sebe zadními stranami s pomocí centrální mechanické podpory, která může propojit konstrukce s rozdílnou tepelnou roztažností.

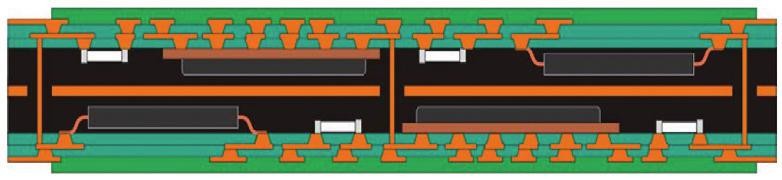

Obr. 3 Skládání a propojování sestav z jedné strany na druhou může být provedeno pomocí propojovacích pinů uvnitř sestavy buď jednotlivě, nebo ve skupinách. Propojení mezi stranami může být také rozšířeno pomocí různých konektorů nebo flexi spojů.

Obr. 3 uvádí příklad pokročilejší konstrukce. Skládání a propojování sestav z jedné strany na druhou může být provedeno použitím propojovacích pinů uvnitř sestavy buď jednotlivě, nebo ve skupinách. Propojení mezi stranami může být také rozšířeno pomocí různých konektorů nebo flexi spojů. Všimněte si, že na tomto obrázku nejsou žádná optická propojení, EMI, konektory, ani další vylepšení, která tento proces nabízí.

Netradiční pojetí konceptu výroby od Verdant Electronics eliminuje používání pájky v procesu výroby. Pojem odstranění pájky není nový, protože se již dříve navrhovala náhrada pájky různými prostředky, např. vodivým lepidlem. Tyto metody ale nebyly na trhu příliš rozšířeny, zřejmě kvůli obtížné výrobě nebo nedostatečné spolehlivosti.

Někdo může v první chvíli nazvat řešení firmy Verdant jako nepraktické, protože pájka byla vždy standardní součástí výroby elektroniky. Odborníci v technologii osazování desek plošných spojů ale shledají, že navržený postup je nejenom možný, ale i praktický z pohledu předcházející výroby složitých multi-chip modulů a sestav s holými čipy. Všechny použité materiály, vybavení a výrobní procesy potřebné k realizaci tohoto řešení jsou nyní již k dispozici. Největší změnou ve výrobě bude zavedení vyzrálého procesu výroby desek aditivním způsobem.

Protože tento proces nepoužívá pájení a s tím spojenou vysokou teplotu používanou při reflow procesu, nebude zde potřeba zachovávat ohled na citlivost součástek na vlhkost (MSL). Všechny komponenty mohou být považovány jako by byly MSL-1, což znamená, že nevyžadují suché skladování, zvláštní zacházení, nebo uchovávání záznamů o skladování. Proces také umožňuje použití součástek, které nejsou schopny odolat teplotám používaných při bezolovnatém pájení (hliníkové elektrolytické kondenzátory, optoelektronické součástky, konektory apod.). Stejně jako u standardních desek plošných spojů, i zde musí být proveden návrh sestavy a potom vyroben, ale odpadnou mnohá striktní omezení. Tak např. není třeba používat velké pájecí plošky, což zjednodušuje položení vodivých cest. To umožňuje dosáhnout vyšší hustoty spojů a zástavby součástek na dané ploše a tím snížit počet potřebných vrstev. Rovněž zde není potřeba vrtání via otvorů s vysokým poměrem hloubka/průměr, které je jinak potřebné u klasických vícevrstvých desek plošných spojů, protože propojení jednotlivých vrstev je zde řešeno jinak.

Také odstraněním výroby desek plošných spojů se sníží náklady na zajištění dodavatelského řetězce (kvalifikovaní dodavatelé, dodací lhůty, příchozí kontroly kvality atd.), testování, řízení zásob, skladování, manipulaci atd. Vzhledem k tomu, že vlastní propojení je vytvořeno až po sestavení obvodu, může být návrh sestavy upravený podle potřeby bez nutnosti dodatečného vrtání a použití propojovacích drátků.

Předpokládá se, že finální výrobek bude zcela zapouzdřen použitím tuhého epoxidu s vhodným koeficientem teplotní roztažnosti, nebo jiným materiálem a tudíž bude velmi odolný.

Stručně řečeno, vylepšený montážní způsob nabízí OEM výrobcům nový směr pro výrobu produktů, které mají být vysoce spolehlivé při současně nižších nákladech na výrobu. Další výhodou je soulad s RoHS normou a mnohem šetrnější přístup k životnímu prostředí, než je tomu u desek plošných spojů s klasickým pájením.

Vývoj, kvalifikace a přizpůsobení Proces OCCAM se neustále vyvíjí tak, aby byl zvládnutý od A do Z. Tak se například zkoumají potřebné technické postupy a materiálové otázky, požadavky výroby, kontrolní protokoly, postupy optimalizace a hledají se další možnosti jejich vzájemného propojení.

Mezi sledovaná témata patří:

Využití ve vojenském průmyslu předpokládá ochotu vojenských vývojářů provést zkoušky pro kvalifikaci tohoto procesu jako alternativu bezolovnaté elektroniky, i když vojenské produkty jsou díky legislativní výjimce stále spolehlivé používáním Pb technologie.

Vzhledem k tomu, že „Achillovou patou“ elektronických sestav bývá právě samotné pájení, je zde předpoklad, že eliminací pájení dojde k výraznému zlepšení spolehlivosti elektronických produktů. Pokud se toto tvrzení potvrdí, je třeba urychleně přijmout tento nový způsob výroby v elektronickém průmyslu.