Nedeštruktívne metódy určovania kvality materiálov pre adhezívnu výrobu

Úvod

Výrobnému priemyslu na celom svete sa otvárajú nové významné možnosti v oblasti rýchleho prototypovania a nových spôsobov výroby kovových a polymérnych dielov. Po optimalizácii výrobného procesu a udržaniu či zvýšeniu úrovne kvality dielov vyrobených technológiou 3D tlače je rozhodujúce poznať vlastnosti použitých materiálov a stále sledovať kvalitu výroby. Rýchle a spoľahlivé nedeštruktívne testovanie kompozitov a polymérov je nevyhnutné na zachovanie alebo zvýšenie kvality, bezpečnosti a nákladov na údržbu. Existujú rôzne nedeštruktívne testovacie metódy postavené na rôznych princípoch na zabezpečenie kvality počas celého životného cyklu produktov, ako aj ich recyklátov. V tomto článku si uvedieme príklad najpoužívanejších nedeštruktívnych testovacích techník na detekciu a hodnotenie vývoja defektov/poškodení v procese výroby adhéznych materiálov. Pre každú nedeštruktívnu testovaciu techniku uvedieme stručné technické princípy, vybavenie a zariadenia používané na výskum a kvalitatívnu kontrolu. Každá technika nedeštruktívnych skúšok má svoj vlastný potenciál a vhodnosť využitia v jednotlivých vývojových, výrobných ako aj povýrobných fázach produktu. Budúcnosť nových materiálov, ich efektívna produkcia a možnosti opätovného použitia závisia od materiálov vzniknutých a vyrábaných s inteligentným a automatizovaným kontrolným systémom s vysokou presnosťou a efektívnymi schopnosťami spracovania dát.

Vývoj 3D tlače má v tomto smere veľký potenciál, pretože jedná sa o nenáročný a časovo efektívny typ výroby. Tieto vlastnosti majú veľkú výhodu pri všetkých fázach výroby dielov, či už je to fáza vývoja prototypov, reverzného inžinierstva, sériovej výroby ako aj výroby náhradných dielov a súčiastok až po domáce použitie.

3D tlač a materiály pre aditívnu výrobu

3D tlač je proces, pri ktorom sa vytvára fyzický objekt pridaním vrstiev materiálu na opätovné vytvorenie 3D objektu. Základným princípom aditívnej výroby je, že na začiatku nemáme žiaden veľký blok materiálu ktorý obrábame, ale začíname na čistej ploche postupným nanášaním materiálu. Daná technológia zahŕňa tri hlavné kroky: digitálny návrh 3D objektu, výpočet a zadanie podmienok na 3D tlačiarni a nakoniec zhotovenie uvedeného objektu pridaním vzorovaných vrstiev nového materiálu. Hrúbka jednotlivých vrstiev má vplyv na finálnu kvalitu modelu. Čím sú jednotlivé vrstvy tenšie, tým je precíznejšia kvalita tlače. Táto možnosť tlačenia čo najmenšej vrstvy je daná hardvérom a má svoje limity, akú tenkú vrstvu dokáže vytvoriť. Vyššia kvalita má vplyv aj na samotný softvér, konkrétne na čas počas ktorého musí model narezať na veľa vrstiev.

V závislosti od aplikácie je možné použiť veľmi odlišné technológie 3D tlače, ktoré využívajú rôzne materiály:

– FDM

Fused deposition modeling je najrozšírenejší spôsob 3D tlače. Princíp sa podoba použitiu lepiacej tavnej pištole. FDM pracuje na princípe vrstvenia termoplastického filamentu, ktorý je namotaný na cievke prichytenej k extruderu. Extruder vytláča vlákno cez horúci koniec, ktorý udržiava konštantnú teplotu, aby roztopil filament na viskóznu teplotu. Roztavený materiál je nanášaný tryskou, ktorá vykonáva pohyb v osy X a Y v tesnej blízkosti podložky. Ak ukončí jednu vrstvu, buď tryska alebo podložka sa posunie sa v osi Z o úroveň vyššie a pokračuje až do ukončenia dielu.

– SLA DLP

Stereolitografia používa fotosenzitívnu živicu, ktorá vplyvom UV lasera polymerizuje. Lúče UV žiarenia sa presne zameriavajú na vytvorenie jednej vrstvy živice. Po jej dokončení sa platforma, na ktorej je produkt rozrobený, posunie vertikálne o rozmer ďalšej vrstvy. Metóda DLP dokáže naraz emitovať UV laserové lúče v presne požadovanom rozložení každej vrstvy a tak vytvoriť celú vrstvu naraz na rozdiel od klasickej SLA. Povrch vytvrdeného modelu sa opäť ponorí do tekutiny, ktorá fotopolymerizuje pri ďalšom ožiarení. Takto sa vrstva za vrstvou vytvorí požadovaný predmet. Vďaka presnosti UV lasera dokážu SLA tlačiarne vyrobiť relatívne hladký povrch v porovnaní s inými metódami 3D tlače a tiež takmer vôbec okom nepozorovateľné rozdiely medzi vrstvami. Preto sa teší svojej obľube pri tvorbe tvarovo zložitých materiálov. Nevýhodou je vyššia cena samotnej tlačiarne ako aj materiálov (zdroj: https://www.additively.com/en/learn-about/fused-deposition- modeling).

Obr. 1 Fused Deposition Modeling (zdroj: https://www.additively.com/en/learn-about/fused-deposition-modeling)

– SLS, DMLS, SLM, EBM

Tieto metódy sa od predchádzajúcich líšia tým, že používaný materiál je v prášku. Pomocou valca sa nanášajú jednotlivé vrstvy, každá vrstva musí byť ožiarená vysoko výkonným laserom, ktorý zapeká práškové častice. Zapekanie znamená pôsobenie tepla, ktoré neumožní dosiahnuť bod topenia, ale len fúziu pevných častíc (zdroj: https://www.additively.com/ en/learn-about/fused-deposition-modeling).

Obr. 2 Stereolitografia (zdroj: https://www.additively.com/en/learn-about/stereolithography)

Nedeštruktívne skúšky materiálov pre adhezívnu výrobu

Nedeštruktívne skúšanie materiálov (NDT) má významnú úlohu v systéme riadenia akosti výrobného procesu. Umožňuje skoré zistenie vnútorných chýb vo výrobku alebo polotovare, ktoré by mohli znemožniť jeho efektívne využitie alebo vyvolať chyby konštrukcie po určitej dobe prevádzky. Pre detekciu a kvantitatívne vyhodnotenie zistených chýb v obore nedeštruktívneho skúšania používame celú radu metód využívajúcich rôzne fyzikálne princípy.

Výhodou nedeštruktívnych metód oproti metódam deštruktívnym je v tom, že výrobok po skúške ostáva v nezmenenom stave pre ďalšie použitie. Metódy NDT skúšania jednotlivých typov polotovar a výrobkov sú predpísané v príslušných normách a predpisoch. Z tohto hľadiska je spravidla rozhodujúca požiadavka zákazníka, ktorý stanoví, podľa ktorej normy alebo predpisu má byť výrobok z hľadiska NDT hodnotený.

Rozloženie veľkosti a tvaru sú ovplyvnené vlastnosťami materiálu a s tými súvisia chyby vzniknuté počas procesu. Hustota defektov je okrem iných závislá aj od faktoru starnutia práškov, resp. od použitej zmesi, či bola recyklovaná. Na určovanie kvalitatívnych vlastností používame v priemysle široké spektrum zariadení. V závislosti od aplikácie a potrebného zväčšenia používame optické mikroskopy alebo elektrónové pre komplexné analýzy môžeme použiť röntgen alebo CT (viď obr. 3).

Obr. 3 Integrovaný proces aditívnej výroby so zameraním na kontrolu kvality

V procese aditívnej výroby (AV) sa aplikujú rôzne analýzy a hardvér na rôzne výrobné štádiá dielov (obr. 4). Samotný proces sa skladá z jednotlivých stupňov – výrobných fáz, kde môžeme aplikovať rôzne analytické metódy na zistenie kvalitatívnych vlastností. V prvotnej fáze sa skúmajú vlastnosti práškových zmesí, nasleduje proces výroby, kontrola rozmerových charakteristík a kontrola štruktúry povrchov a defektoskopia.

Obr. 4 Proces aditívnej výroby

Prvotná fáza, skúšky práškových zmesí

Prášok je stavebným kameňom aditívne vyrábaných dielov. Rozloženie veľkosti a tvar ovplyvňuje rozloženie a tým možné chyby vzniknuté počas procesu výroby. Hustota defektov je okrem iných faktorov aj funkciou recyklácie a starnutia práškov. Z tohto vyplýva, že štruktúra práškovej zmesi výrazne ovplyvňuje vlastnosti budúceho materiálu ktorá má vplyv na finálne mechanické vlastnosti výrobku. Pomocou elektrónového mikroskopu ktorý poskytuje vysoké rozlíšenie v nanometroch vieme preskúmať každú jednotlivú časticu, aby sme mohli lepšie porozumieť stavebným prísadám materiálov pre AV. Pomocou röntgenov CT vieme analyzovať objemový podiel pórov vo vnútri častíc a identifikovať kontaminanty spolu s meraním hustoty častíc. Pomocou optického mikroskopu vieme analyzovať distribúciu veľkosti častíc. Metódami umelej inteligencie vieme zaučiť softvér na definíciu a rozdelenie jednotlivých častíc prášku. Rovnako vieme určiť rozloženie a distribúciu jednotlivých častíc v pomere celého prášku. Tieto údaje sú dôležité pre učenie finálnych mechanických vlastností výrobku po jeho vytvrdení, rovnako aj určenie vhodnosti recyklovaných zmesí pre opätovné použitie v procese výroby.

Obr. 5 Obrázok pod mikroskopom v šedej škále, následne automatická segmentácia pomocou ai a vyhodnotenie distribúcie jednotlivých zložiek, častíc (nejedná sa o chemické zloženie)

Pomocou elektrónového mikroskopu analyzujeme častice prášku, ktoré majú pomerne malú veľkosť typicky v rozmedzí od niekoľkých mikrometrov do desiatok mikrónov v priemere. Skenovací elektrónový mikroskop (SEM) ponúka rozlíšenie na úrovni nanometrov a je schopný analyzovať chemické zloženie každej jednotlivej častice. Týmto pomáha lepšie určiť konštrukčné zložky pre výrobu aditív.

Obr. 6 Nový prášok, recyklovaný prášok a prášok v vysokou porozitou

Priemyselná tomografia umožňuje podrobnú analýzu tvaru a veľkosti častíc. Objemová frakcia pórov vo vnútri častíc a kontaminanty možno identifikovať nedeštruktívnym spôsobom. Rovnako je možné identifikovať aj hustotu meraných častíc.

Analýza štruktúry a vnútorných defektov po výrobe dielu

Nesprávna kvalita prášku ako aj proces výrobných parametrov môžu spôsobiť tvorbu dutín v štruktúre. Kontrola kvality pomocou optickej mikroskopie (OM) alebo vnútorných štruktúr s röntgenovým CT vysokým rozlíšením pomáha určiť charakteristiky prášku a procesné parametre, ktoré ovplyvňujú a definujú cestu k dosiahnutiu optimálneho nastavenia procesu.

Použitie OM sa používa na kontrolu povrchov pomocou vysokého rozlíšenia, poskytuje prehľad o kvalite dielov. Defekty ako sú póry, mikrotrhliny a delaminácia možno kontrolovať a korelovať na parametre spracovania.

Na kontolu vnútorných defektov využívame technológie priemyselnej tomografie (CT). Vďaka CT s vysokým rozlíšením vieme analyzovať vnútorné štruktúry s vysokým rozlíšením na analýzu potencionálnych stavebných defektov.

Tieto údaje nám výrazne môžu pomôcť pri optimalizácii procesu 3D tlače. Naskenované obrázky dielu je možné rezať v lubovolnom smere a porovnať ich s nominálnym zobrazením CAD.

Obr. 7 8500+ častíc analyzovaných pomocou CT, podľa priemeru a počtu (zdroj: University Aalen)

Analýza pórovitosti a štruktúry zŕn po výrobe dielu

Teploty taveniny a parametre procesu výrazne ovplyvňujú kryštalografiu a v dôsledku toho aj vlastnosti dielu. Vďaka vysokej hustote energie sa aditívne vyrábané diely zvyčajne vyrábajú s vysokými teplotnými gradientmi a rýchlosťami tuhnutia. Typy laserového vypaľovania a zvarových polí patria medzi charakteristické vzory, ktoré možno analyzovať optickými mikroskopmi a majú priamy vplyv na mechanické vlastnosti. V nasledujúcej časti si ukážeme analýzu pórovitosti AlSi10Mg.

Obr. 8 Príklady trhlín na vyrobenom diely (zdroj: University Aalen)

Obr. 9 Príklady vnútorných defektov na vyrobenej vzorke (zdroj: University Aalen)

Ďalšou dôležitou skúmanou vlastnosťou je štruktúra zŕn. Vytvorená štruktúra konvenčnými prostriedkami je veľmi odlišná od 3D tlačenej časti z rovnakého materiálu. Tento rozdiel bude ovplyvňovať mechanické vlastnosti hotového dielu (obr. 10).

Obr. 10 Porovnanie konvenčne a aditívne vyrobených AlSi10Mg (zdroj: University Aalen)

Analýza pórovitosti

Na obr. 11 vpravo hore vidíte laserové stopy vertikálne k smeru lasera. Sivé pozadie je neroztopený prášok. Pravý dolný obrázok zobrazuje vrstvy pozdĺž smeru zostavenia. Samotná vzorka je valec a skúšobná vzorka ilustrujúca postup tlače. Je jasne vidieť, že vonkajší krúžok bol vyrobený v jednom kroku, ďalším krokom bol druhý krúžok a tretím krokom bolo spracovanie vnútornej časti. Toto je bežný postup, ktorý má tri kroky a začína od obrysu.

Pri priblížení môžete vidieť laserové čiary pozdĺž smeru lasera (označené jasnými pruhmi). Laserové čelá môžu ovplyvniť účinnosť tavenia. Mali by byť aspoň také hlboké, ako je veľkosť častíc, inak je možné pozorovať možné zvyšky častíc. Parameter vzdialenosti laserovej stopy je rozhodujúci, pretože prekrytie ovplyvňuje napríklad pórovitosť. Boli použité rôzne materiály, ale vzhľad pri pohľade zhora a zboku a závislosť výkonu lasera je podobná.

Obr. 12 Charakterizácia povrchu vrchnej laserovanej časti príklad ako môže svetelná mikroskopia pomôcť, určuje sa laserové prekrytie a vzdialenosť stopy (zdroj: University Aalen)

Obr. 13 Porovnanie pórovitosti pre rôzne energetické hustoty tlače (zdroj: University Aalen)

Kvalitatívnou analýzou pomocou priemyselných mikroskopov je možné získať informácie o optimalizácii procesu. V tomto prípade môže byť analýza pórov priamo spojená s množstvom energie, ktorá sa má použiť, v tomto prípade s týmto materiálom vyššia hustota energie vedie k menšiemu počtu defektov.

Obr. 14 Porovnanie pórovitosti pre rôzne energetické hustoty tlače (zdroj: University Aalen)

Obr. 15 Štruktúra a distribúcia pórov v závislosti na hustote lineárnej vrstvy Obr. 16 Schéma konfokálneho mikroskopu a databáza rezov

Analýza drsnosti

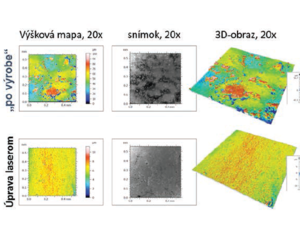

Aditívna výroba má vo svojej podstate drsné povrchy spôsobujúce problémy, pri ktorých budú diely podliehať funkčnému zaťaženiu, najmä dynamickému. Preto je veľmi dôležité pochopiť kvalitu finálneho povrchu. Kvalita náterov tiež veľmi závisí od drsnosti povrchu. V závislosti od štruktúry povrchu môžu nátery dobre priľnúť alebo odstrániť.

Vyhodnocovanie drsnosti povrchu bezkontaktným konfokálnym-laserovým mikroskopom patrí medzi progresívne metódy vyhodnocovania kvality povrchov. Jedným systémom viete charakterizovať topografické štruktúry, vyhodnotiť drsnosť povrchu a určiť hrúbku náterov.

Všetky tieto metódy sú bezkontaktné a nedeštruktívne, čo je priama výhoda pre povrchy s dôrazom na dokonalú povrchovú úpravu (medicína alebo letecký priemysel).

Princíp vyhodnotenia pomocou konfokálneho mikroskopu: systém využíva laserové svetlo v konfokálnej dráhe lúča na zachytenie definovanej časti vzorky a skombinuje ich do trojrozmerného balíka obrázkov. Následne naskenuje pomocou stolíka preddefinovaný povrch vzorky (posun v osiach X a Y). Zmenou vzdialenosti pri zaostrovaní sa vzorka nedeštruktívne rozreže a vygeneruje sa databáza rezov. Analýzou rozloženia jedného pixelu cez danú databázu rezov môžeme vypočítať zodpovedajúcu výšku objektu. Ak naskenujeme vzorku cez dané zorné pole a zložíme dokopy, získame výškovú mapu.

Obr. 17 Distribúcia intenzity jedného pixelu cez databázu rezov a vzorový povrch 2,5D zobrazenie

Obr. 18 Aditívne vyrábaný AlSi10Mg, porovnanie drsností povrchu pred a po povrchovej úprave

Záver

Budúcnosť nových materiálov vyrábaných aditívnou výrobou, ich efektívna produkcia a možnosti opätovného použitia závisia od výrobkov navrhovaných a vyrábaných v inteligentných prevádzkach, vybavených automatizovaným kontrolným systémom a efektívnymi schopnosťami spracovania dát so zapojením najnovších techník kontroly kvality. Tieto techniky majú veľkú výhodu pri všetkých fázach aditívnej výroby, či už je to fáza vývoja prototypov, reverzného inžinierstva, sériovej výroby ako aj výroby náhradných dielov a súčiastok. Umožňujú skoré zistenie vnútorných chýb vo výrobku alebo polotovare, ktoré by mohli znemožniť jeho efektívne využitie alebo vyvolať chyby konštrukcie po určitej dobe prevádzky. Každá technika nedeštruktívnych skúšok kovových a polymérových dielov má svoj vlastný potenciál a vhodnosť využitia v jednotlivých vývojových, výrobných ako aj povýrobných fázach života produktu. Účel použitia a nároky kladené na finálny výrobok sú determinujúce pre typ potrebných skúšok. Bežne sa využíva kvalitatívna analýza založená na svetelnej mikroskopii, elektrónovej mikroskopii, röntgene alebo CT s nasadením automatizovaných systémov merania a spracovania nameraných dát. Pričom dnes sú už bežne dostupné meracie zariadenia s integrovanou analýzou dát, vyhodnocovaním obrazu a učiacim sa softvérom.

Referencie:

[1] So-Ree Hwang; Min-Soo Park, Property Analysis of Photo- Polymerization-Type 3D-Printed Structures Based on Multi- Composite Materials. Appl. Sci. 2021, 11, 8545. https://doi.org/10.3390/app11188545

[2] Andy Holwell, Solutions in the Steel and Other Metals Industry

[3] Tymrak, B.M.; Kreiger, M.; Pearce, J.M. Mechanical properties of components fabricated with open-source 3-D printers under realistic environmental conditions. Mater. Des. 2014, 58, 242–246.

[4] Mario Del Rosario,Hannah S. Heil,Afonso Mendes,Vittorio Saggiomo,Ricardo Henriques, The Field Guide to 3D Printing in Optical Microscopy for Life Sciences; https://doi.org/10.1002/adbi.202100994

[5] S.Gholizadeh; A review of non-destructive testing methods of composite materials; Conference: XV Portuguese Conference on Fracture, PCF 2016, 10-12 February 2016

[6] Bing Wang, Schuncong Zhong, Tung Lik Lee, kevin Fancey; Non-destructive testing and evaluation of composite materials/ structures: A state-of-the-art review, February 2020Advances in Mechanical Engineering

[7] Mgr. Milan Držík , CSc., prof. RNDr. Andrej Plecenik, DrSc., Miroslav Zahoran, PhD., Mgr. Juraj Chlpik, RNDr. Ľubomír Mach, RNDr. Bohumil Bohunický, Ing. Peter Varga, Ing. Michal Gregor, Ing. Martin Anetta; Moderná mikroskopia a digitálne spracovanie obrazu

[8] Ing. Dagmar Jakubéczyová, CSc.; EXPERIMENTÁLNE METÓDY HODNOTENIA TENKÝCH VRSTIEV APLIKOVANÝCH TECHNOLÓGIOU ARC A LARC

[9] Ultimate 3D Printing Materials Guide. 2018. Dostupné na: https://www.simplify3d.com/support/materials-guide/

[10] BENSOUSSAN, H. The History of 3D Printing: 3D Printing Technologies from the 80s to Today. 2016. Dostupné na: https://www.sculpteo.com/blog/2016/12/14/the-history-of-3dprinting-3d-printing-technologies-from-the-80s-to-today/