Jednoduchá a chytrá řešení „chytrých“ požadavků

S nástupem Internetu věcí a Průmyslu 4.0 v širokém spektru průmyslových odvětví představuje digitální transformace jediný způsob, jak udržet krok s moderními požadavky spotřebitelů. Tato nová revoluce se opírá o dodávání, porovnávání, analýzu, placení a zužitkování dat.

Existuje mnoho definic Průmyslu 4.0, ale v podstatě jde o trend automatizace a výměny dat ve výrobních a zpracovatelských technologiích. Patří sem interní rozhraní, kyberfyzikální systémy (Cyber-Physical System, CPS), průmyslový Internet věcí (Industrial Internet of Things, IIoT), využívání cloudu (ukládání dat a výpočty) a s menším odstupem kognitivní výpočetní technologie a umělá inteligence (AI).

Proč je to vlastně důležité? Data hrají významnou roli v dynamice výrobních operací, protože jsou základem pro rozhodování, které může mít zásadní vliv na efektivitu, výkonnost a výrobní kapacitu. Moderní, propojené, chytré továrny získávají tato data v reálném čase, takže tato rozhodnutí mohou probíhat téměř okamžitě a přinášet hmatatelné výsledky podstatně rychleji než týdenní výrobní porada.

Toto datové propojení a koncepce chytrých továren není krátkodobý módní výstřelek nebo marketingová fráze, která má pouze prodat více výrobků. Naopak, její hnací silou jsou zákazníci a koncoví uživatelé ze všech zemí a napříč téměř všemi myslitelnými odvětvími a aplikacemi. Z tohoto důvodu musí výrobci OEM, kteří nedodávají stroje s podporou dat, počítat s reálnou možností, že se ocitnou na vedlejší koleji. Bez dat nejsou znalosti a bez znalostí není pokroku.

Je mnoho dalších důvodů, proč mohou současné automatizační systémy přinášet i jiné výhody, než jsou ty, které souvisejí s daty. Další primární hnací silou chytré továrny je přizpůsobivost. Koncoví uživatelé chtějí stroje, které mohou být modifikovány za pochodu. Chtějí minimální výpadky výroby při změně šarže nebo produktu, aby mohli reagovat na vrtochy spotřebitelů a přitom příliš nepocítili ekonomický dopad způsobený menšími objemy šarží.

Tento typ přizpůsobivosti je možný jen s moderním automatizačním řešením, jako jsou například servem řízené osy v prostředí digitální architektury. Vačky a řetězy jistě pracují ve strojních aplikacích skvěle, ale jsou to zastaralé technologie, které nemohou nabídnout schopnosti nad rámec jediného účelu, k němuž byly určeny.

Jiným významným přínosem současné automatizace je růst výkonu, kterého se dosáhne vyšší kapacitou, provozuschopností a návratností investic. Servosystémy se sice mohou zdát komplikované a nákladné, ale v širším pohledu, když uvážíte celkovou efektivitu vybavení, mohou moderní řešení zastínit možnosti tradičních mechanických protějšků. Investiční výdaje mohou být vyšší, ale provozní náklady jsou nižší.

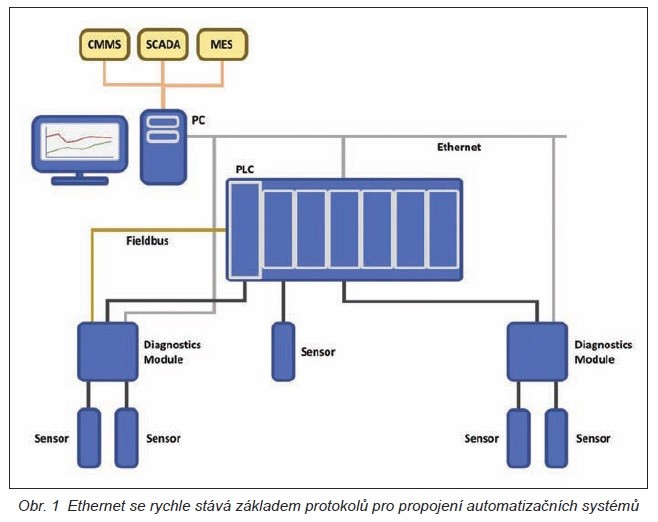

Prvním krokem každé modernizace strojů je rozhodnutí, jaký hardware budete potřebovat k zajištění požadovaných funkcí a, což je stejně důležité, jak budou stroje „mluvit“ mezi sebou a v kontextu celého vašeho podniku, aby bylo možné zajistit obousměrnou výměnu dat, na které je Průmysl 4.0 založen. Existuje mnoho protokolů pro průmyslové sběrnice, které pokrývají různé úrovně a aplikace, ale na vyšší úrovni se rychle prosazuje ethernet a systémy na bázi ethernetu.

Velká většina dodavatelů automatizace nabízí standardní nebo na standardu založená řešení ethernet, která poskytují mnohem víc flexibility než uzavřené, vlastní průmyslové sběrnice, které jsme vídali před 10 lety. Ethernet možná není nejlepší řešení pro automatizaci na úrovni 0, ale za pomoci programovatelných logických kontrolérů (programmable logic controller, PLC) a programovatelných automatizačních kontrolérů (programmable automation controller, PAC) jako prostředníků není problémem připojení k systémům vyšší úrovně, které „hladoví“ po datech.

Kontroléry PLC a PAC jsou mozkem systému, který zajišťuje všechny aspekty řízení a rozhraní s navazujícími operacemi. Když přijde na výběr automatizačního vybavení, stojí uživatelé díky široké nabídce před těžkou volbou. Má to ale tu výhodu, že si mohou najít řešení na míru namísto neadekvátního poddimenzovaného nebo předimenzovaného systému. Přední dodavatelé jsou si vědomi toho, že výběr PLC může být něco jako černá magie – zejména pro ty, kteří se v těchto typech systémů příliš neorientují.

Aby výrobci tyto první kroky zákazníkům usnadnili, nabízí jim řadu startovacích sad. Příkladem může být startovací sada Logo!8 od firmy Siemens, která obsahuje logický modul s interním nebo externím displejem Simatic WinCC Basic V13, napájecí zdroj LOGO!Power a software LOGO! Soft Comfort V8 k programování pomocí PC. Alternativní startovací sada SIMATIC S7-1200 obsahuje simulátor digitálních vstupů SIM 1274 a vícejazyčnou dokumentaci na CD. Programovací software SIMATIC STEP 7 Basic V11.X je dostupný na portálu Siemens TIA (Totally Integrated Automation).

Na úrovni kontroléru mohou konstruktéři zohlednit také bezpečnostní požadavky svých strojů. Kontroléry PLC a PAC střední a vyšší úrovně mívají často odvozeniny s bezpečnostními funkcemi nebo zásuvné moduly, které umí pracovat se sítí ethernet nebo speciálními bezpečnostními sítěmi. Někdy je nejlepším řešením speciální bezpečnostní CPU, jako například Omron NX-SL3300. Tato jednotka nabízí konektivitu s protokolem EtherCAT (FSoE), který umožňuje flexibilní konfiguraci tvořenou směsí bezpečnostních jednotek se standardními vstupními/výstupními moduly NX. Tímto způsobem může systém NX-SL3300 řídit až 128 bezpečnostních vstupních/výstupních jednotek. Klasifikace podle normy EN ISO13849-1 (PLe/Safety Category4) a certifikace podle normy IEC 61508 (SIL3) znamená, že je pokryta také moderní bezpečnostní legislativa.

Dalším hlavním designovým aspektem pro chytrou, přizpůsobivou továrnu je interakce s operátorem prostřednictvím rozhraní člověk-stroj (human machine interface, HMI), které dává obsluze nejen schopnost dotazovat se stroje, ale také pohotově měnit receptury nebo upravovat výrobní parametry. Typickým příkladem je rozhraní člověk-stroj SIMATIC KTP400 BASIC od firmy Siemens. Toto rozhraní člověk-stroj se připojuje ke standardní síti Ethernet/PROFINET (pro základní funkčnost) a lze je konfigurovat pomocí softwaru SIMATIC STEP 7, který nabízí stejné prostředí jako dříve zmíněný kontrolér PLC SIMATIC S7-1200. Nabízí signalizaci, správu receptur, grafy a možnost přepnutí jazyka.

Rozhraní člověk-stroj Omron NB7W- -TW01B je jednotka s rozlišením 800 × 480 pixelů a s řadou rozhraní, včetně RS232, ethernetu, zařízení USB a hostitele USB. S vnitřní pamětí 128 MB a schopností generovat vektorové a bitmapové grafiky a přehledným displejem je to ideální řešení pro složitější architektury.

I přes nejnovější vývoj v zobrazování dat na rozhraní člověk-stroj a rostoucí možnosti dálkového síťového přístupu k systémům existuje i nadále potřeba datových záznamníků – dobrým příkladem může být potravinářský a chemický průmysl. Zde existuje potřeba dokumentovat, archivovat a vyhodnocovat procesní data, aby bylo možné udržovat vysoké standardy a generovat zprávy o všech aspektech procesů. Záznamník Jumo LOGOSCREEN nt je příkladem tohoto řešení pro uvedené aplikace. Díky tomu, že tato jednotka nabízí řadu vstupů pro termočlánky a odporové teploměry připojené ke vstupu potenciometru s rozsahem 0 až 4 000 Ω, je ideální pro záznam a analýzu dat z mnoha připojených uzlů. Kromě konektivity RS232/485 a ethernet lze data ukládat i lokálně na Compact- Flash nebo flash disk USB.

Jak jsme si ukázali, připojení typu ethernet je společná vlastnost všech těchto produktů, která ukazuje na data jako na nejdůležitější přínos v každém moderním řešení automatizace. Chytré továrny jsou chytré jen tehdy, když jsou v nich chytré stroje a konstrukce chytrých strojů už není za hranicemi schopností inženýrů.

Mnoho předních dodavatelů bude prostřednictvím distributorů, jako je Distrelec, nabízet podporu, startovací balíčky a snadno použitelný software, aby pomohli uživatelům překonat početné překážky Průmyslu 4.0. Díky chytřejším řešením se budou schopnosti strojů zdokonalovat a výrobci OEM tak budou se svými produkty přitažlivější pro koncové uživatele, pro které jsou nyní data a přizpůsobivost vším.