Zajímavý pomocný nástroj pro analýzu nepůvodních součástek

Autor: Ing. Petr Neumann, Ph.D., Univerzita Tomáše Bati ve Zlíně - Fakulta aplikované informatiky

Několik poznámek úvodem…

Ve svých dosavadních příspěvcích na stále aktuální téma nepůvodních součástek jsem se dosud zaměřoval především na možnosti metody porovnání voltampérových charakteristik podezřelých součástek s osvědčenými vzory. Poté, co se podařilo rozšířit vybavení naší diagnostické laboratoře o vláknový laser, můžeme u analyzovaných součástek odstranit část pouzdra v oblasti systému na čipu a propojovacího systému mezi čipem a vnějšími vývody pouzdra. Jedná se sice o částečně destrukční metodu, nicméně při správně zvolené technologii a postupu lze zachovat neporušený nejen vnitřní systém pro optickou analýzu, ale v kombinaci s chemickým odleptáním v závěrečné fázi také funkčnost pro případné parametrické a funkční testy.

Proces zpřístupnění zapouzdřeného vnitřního systému součástky se v anglické literatuře nazývá decapsulation nebo delidding. Každý z obou výrazů označuje proces zpřístupnění čipu pro vizuální kontrolu z rozdílných výchozích podmínek, tedy podle typu zapouzdření. Zatímco výraz „delidding“ (dal by se přeložit jako „odvíčkování“) se týká hermetických pouzder, tedy keramických a kovových s průchodkami pro vývody, výraz „decapsulation“ (dal by se přeložit jako „odpouzdření“) se používá v souvislosti s plastovými pouzdry součástek. Odvíčkování a zpřístupnění čipu s propojovacím systémem lze provádět většinou mechanicky, například rozloupnutím hermeticky spojených segmentů keramického pouzdra, odloupnutím kovového krycího víčka po předchozím zahřátí nebo odřezáním vrchní části celokovového pouzdra. Zpřístupnění čipu a jeho propojovacího systému zapouzdřeného nehermeticky plastovými materiály představuje výrazně složitější problém. Příčinou této vyšší složitosti je neexistence dutiny nad čipem, tedy přítomnost materiálu pouzdra v kontaktu s čipem a propojovacím systémem. Materiál pouzdra je těsně obklopuje.

Důvody pro odstraňování materiálu pouzdra v oblasti čipu a jeho propojovacího systému mohou souviset jednak s potřebou optické analýzy samotného čipu i propojovacího systému z hlediska technologického provedení a jednak s potřebou provést znovu parametrický nebo funkční test například s možností sledování tepelných poměrů na čipu. V rámci posuzování původnosti určité součásti se většinou můžeme spokojit pouze s optickou analýzou, poněvadž potřebujeme především porovnat údaje uvedené v popisu pouzdra součástky s popisem na čipu v kombinaci se zběžnou kontrolou technologického provedení. Detailní poruchová analýza prostřednictvím parametrického nebo funkčního testu není v takovém případě již většinou nutná, neboť mohla být provedena ještě před otvíráním pouzdra součástky. V mnoha případech však od procesu odstranění části pouzdra požadujeme zachování nepoškozené povrchové struktury čipu a jeho propojovacího systému.

V současnosti lze využít v zásadě čtyř technologií pro odstranění příslušné části plastového pouzdra součástky. Jedná se o mechanickou technologii odfrézování materiálu do bezpečné hloubky, aby nedošlo k poškození propojovacích vodičů (bonding wires) mezi čipem a vnějšími vývody součástky, takže až na speciální případy se jedná o pomocnou technologii umožňující zkrácení celkového procesu, a je tedy nutné proces dokončit třeba chemickým leptáním. Další technologií je chemické odstranění příslušné části plastového pouzdra leptáním kyselinami. Tento proces je většinou realizován v automatických zařízeních s kontrolovaným míchacím poměrem příslušných kyselin a dávkováním. V ojedinělých případech se leptání provádí ručně, především tam, kde se po předchozím odstranění určitého objemu materiálu pouzdra dokončuje celý proces odkrytí čipu a propojovacího systému. Pro leptání se nejčastěji používá dýmavá kyselina dusičná, koncentrovaná kyselina sírová, případně se obě mísí v určitém poměru. Proces leptání probíhá při zvýšené teplotě. Odstranění části materiálu pouzdra laserem představuje perspektivní technologii, kterou je však podle většiny pramenů nutné kombinovat v konečné fázi s chemickým leptáním, byť jen ve velmi omezené míře. Jako poslední v řadě bych zmínil technologii plazmového, tzv. suchého, leptání, kterou používají výrobci integrovaných obvodů pro odstraňování jednotlivých vrstev struktury čipu při analýze.

První zkušenosti s vláknovým laserem

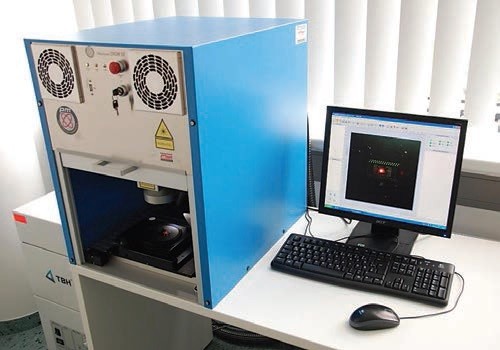

Na našem pracovišti máme k dispozici nový nástroj pro podporu analýzy nepůvodních součástek. Tímto nástrojem je vláknový laser na principu optického vlákna obohaceného atomy ytterbia. Laser pracuje v infračervené oblasti na vlnové délce 1 060 nm s maximálním výstupním výkonem 10 W. Zařízení je stolního provedení, jak je patrné z obrázku 1.

Obr. 1 Pracoviště s vláknovým laserem

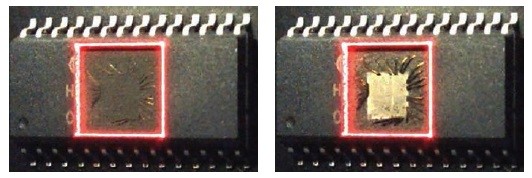

Proces odstranění části materiálu pouzdra představuje soubor parametrů, jejichž hodnoty je třeba nastavit podle konkrétní součástky. Svou roli hraje i diagnostický záměr, který se součástkou máme. Pokud v rámci analýzy původnosti součástky potřebujeme pouze porovnat označení čipu s údaji uvedenými v popisu pouzdra, nemusíme trvat na zachování funkčnosti dané součástky. Parametry procesu je třeba nastavit pouze s ohledem na zachování povrchové struktury čipu včetně příslušných popisů. Nanejvýš vhodné je také zachování propojovacího systému, poněvadž i jeho provedení může leccos napovědět o původu součástky. Podle našich dosavadních zkušeností lze tohoto cíle dosáhnout jen pomocí laseru bez kombinace s chemickým leptáním. Částečné odstranění vrstvy materiálu pouzdra do úrovně propojovacích vodičů a poté do úrovně čipu je na obrázku 2.

a s odstraněnou vrstvou materiálu pouzdra na úrovni čipu (vpravo).jpg)

Obr. 2 Snímek součástky s odstraněnou vrstvou materiálu pouzdra na úrovni propojovacích vodičů (vlevo) a s odstraněnou vrstvou materiálu pouzdra na úrovni čipu (vpravo)

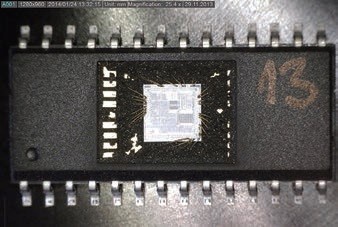

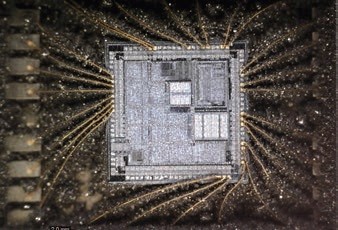

Snímky součástky s odstraněným materiálem pouzdra na úroveň čipu a propojovacího systému pořízené digitálním mikroskopem s menším zvětšením jsou na obrázcích 3 a 4.

Obr. 3 Snímek součástky z optického mikroskopu s malým zvětšením

Obr. 4 Snímek čipu a propojovacího systému z optického mikroskopu s malým zvětšením

Na obrázcích 5 a 6 jsou snímky detailů popisu čipu pořízené digitální kamerou zabudovanou v sestavě polarizačního mikroskopu s nastaveným zvětšení 200× po odstranění materiálu pouzdra pouze laserem. Čitelnost popisu v okuláru je velmi dobrá a umožnila bezpečnou identifikaci loga firmy i kódové označení čipu. Z obrázků je patrné, že recepturu laserové ablace lze v zásadě nastavit tak, aby nepoškozovala propojovací systém a identifikační popis zapouzdřeného systému. Další zdokonalení receptury si klade za cíl experimentálně ověřit vhodnou kombinaci hodnot všech parametrů procesu v konečné fázi a zjistit, kam až lze v odstraňování materiálu pouzdra laserem dojít, aniž by se narušila ochranná vrstva čipu a funkčnost součástky.

Obr. 5 Snímek označení čipu součástky z polarizačního mikroskopu se zvětšením 200

Obr. 6 Snímek další části popisu čipu z polarizačního mikroskopu se zvětšením 200

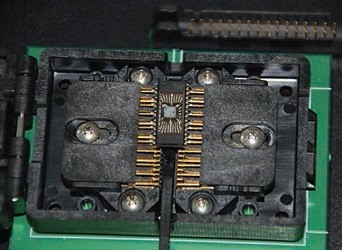

Při vývoji receptury jsme s výhodou využili dosavadních zkušeností s porovnáváním voltampérových charakteristik při analýze původnosti elektronických součástek na 256kanálovém zařízení Sentry, zmíněném v mých předchozích článcích. Této metodiky totiž lze využít i pro orientační monitorování vlivu laserové ablace na elektrickou funkčnost součástky a příslušně reagovat úpravou receptury nebo ukončením procesu v bezpečné hloubce. Referenční voltampérové charakteristiky jsou sejmuty před zahájením procesu ablace na příslušné součástce a vliv konkrétního nastavení parametrů je sledován v rámci jednotlivých segmentů receptury porovnáním aktuálních voltampérových charakteristik s referenčními. Na obrázku 7 je detail otevřeného kontaktního adaptéru zařízení Sentry s vloženou součástkou po laserové ablaci.

Obr. 7 Detail kontaktního adaptéru s vloženou součástkou po otevření pouzdra

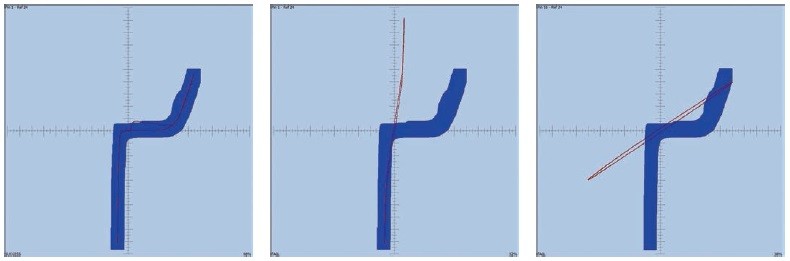

Kromě možného poškození povrchových vrstev čipu a propojovacího systému dochází při laserové ablaci i k tepelné modifikaci povrchové vrstvy materiálu pouzdra, která byla v kontaktu s laserovým paprskem a zůstala součástí kompaktu pouzdra. Následkem této modifikace se vytvářejí svody mezi vodiči propojovacího systému a ovlivňují výrazně elektrické parametry součástky.

Obrázek 8 ilustruje postupné zvýrazňování tohoto vlivu až do převažujícího odporového charakteru daného vývodu, zkratu nebo úplného přerušení kontinuity (není ilustrováno – projeví se jako horizontální úsek na ose napětí).

Obr. 8 Voltampérová charakteristika pinu součástky po odstranění první části pouzdra laserem (vlevo), s výrazným ovlivněním průběhu procesem (uprostřed) a ovlivněná svodem modifikovaného materiálu pouzdra mezi propojovacími vodiči (vpravo)

Inspirace dosavadními Zkušenostmi

Přestože bylo možné při výhradním použití laserové ablace opakovaně spolehlivě vyhodnotit rozdíly v údajích uvedených v popisu pouzdra součástky v porovnání s popisem čipu, jsme si vědomi, že jsme ještě nevyužili všech variant, které nastavení hodnot jednotlivých parametrů procesu umožňuje. Jejich prověření bude náplní dalších experimentů s cílem vymezit rozsah použití laseru v případné kombinaci s dokončovacím chemickým leptáním. Voltampérové charakteristiky budou nepochybně opět pohotovým nástrojem poskytujícím zpětnou vazbu při ladění ablačního procesu. Přes publikovaný optimismus mnohých výrobců a prodejců technologií se opět potvrdilo, že rozhodující je vlastní zkušenost s daným procesem.

Poděkování:

Práce byla podpořena výzkumným projektem CEBIA-Tech CZ.1.05/2.1.00/03.0089.