„Plug and Play“ – jednoduché a inteligentní selektivní pájení

Ersa SMARTFLOW 2020

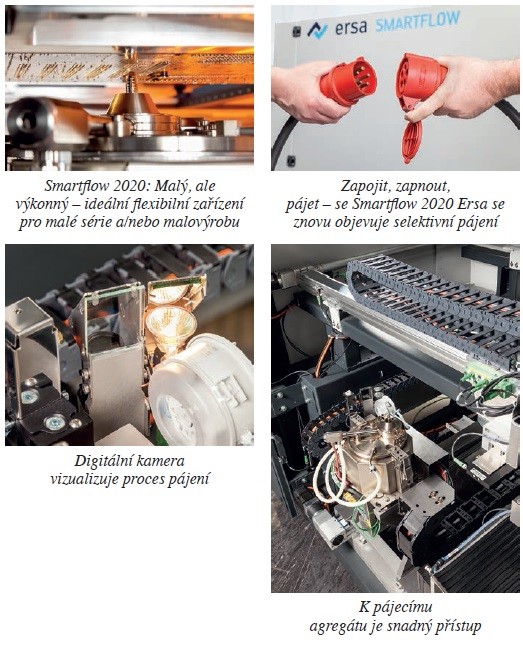

Již v roce 1921 tímto heslem způsobil v Berlíně Ernst Sachs, zakladatel společnosti Ersa, revoluci na trhu uvedením prvního elektricky vyhřívaného pájedla. Dnes, téměř po 100 letech, Ersa GmbH opět představuje nové standardy, tentokrát v oblasti technologie selektivního pájení. Smartflow 2020 – levný, snadno ovladatelný, vysoce kvalitní, v každém ohledu ideální vstup do technologie selektivního pájení.

První selektivní pájecí systém byl vyvinut společností Ersa před 20 lety. I když trvalý vývoj směřoval k technologii povrchové montáže, současně se i nadále používaly technologie montáže, které vedly k zavádění selektivního pájecího procesu do výroby moderní elektroniky. Procesy selektivního pájení dnes patří k základním kamenům elektronické výroby, jejichž absenci si již ve výrobním prostoru nelze představit.

Jako důsledek širokého využívání a obecného přijetí selektivního pájení se stále více objevují požadavky na stabilní a ověřitelné pájecí procesy, které se doposud, například kvůli malým výrobním objemům, provádějí ručně. Dalším důvodem pro zachování ručního pájení je poměrně často limitovaná výše potřebných investic. Zejména u malých firem, které vyrábějí širokou paletu produktů v malých výrobních sériích, má nejvyšší prioritu návratnost investice. Mimo vysoké investiční náklady narůstají i nároky na kvalitu zpracování deskových sestav, což víceméně nutí výrobce k tomu, aby přehodnotili svoje výrobní metody a začali používat selektivní pájení.

Vývoj cenově dostupných zařízení si vynutily extrémně velké a ojediněle se vyskytující součástky, které se montují do průchozích otvorů, jako např. konektory, elektrolytické kondenzátory, relé, tlumivky a cívky. Ty se pro svoji vysokou kapacitu absorpce tepla velmi obtížně pájí ručně. Právě s ohledem na tuto skutečnost Ersa zkonstruovala Smartflow 2020. Cílem bylo dosáhnout nízkých investičních nákladů, jednoduchého a intuitivního ovládání a nabídnout takovou kvalitu procesů, jaká je obvyklá u high-end systémů produktové řady Versaflow. Výsledný produkt poskytuje uživatelům příležitost s malými náklady vstoupit do světa automatického selektivního pájení v nejvyšší kvalitě.

Smartflow 2020 dává selektivnímu pájení nové základy a je důkazem toho, že je reálné zkombinovat požadavky na lacinou konstrukci s požadavky na nejvyšší kvalitu. Smartflow 2020 je sice malý, ale výkonný – ideální flexibilní systém pro malé výrobní série a pro malé výrobce.

Zařízení představuje samostatně stojící pájecí pracovní stanici s ručním zakládáním a odebíráním sestav. Nanášení tavidla, předehřívání a pájení se provádí postupně.

„Plug and Play“ je v tomto případě koncept, který uživatele staví do pozice, kdy může vyrábět a provozovat systém bez předchozí odborné přípravy. Stejně jako tomu bylo v minulosti v případě prvního pájedla, Smartflow 2020 opět přivádí k životu princip nejjednodušších operací. Pokud má provozovatel alespoň základní znalosti procesu, software ho spolehlivě vede jak při pájení deskových sestav, tak při sestavování pájecích procedur.

Kompaktnost: Toto malé zařízení zvládne zpracovat desky o maximální velikosti 508 × 508 mm a volitelně může současně obsahovat celoplošné spodní a horní předehřívací jednotky. Zároveň nezabírá více místa než běžné pájecí stanice. Uskutečnění těchto konstrukčních cílů bylo dosaženo prostorovým rozdělením pohybové kinematiky. Sestava se pohybuje v ose Y, pájecí hrnec a hlava fluxeru v osách X a Z. Volbou tohoto rozdělení byl dosažen nejvýhodnější poměr mezi maximální velikostí desky a nutnou podlahovou plochou a tím kompaktnost celého systému.

Vysoká kvalita: Vysoké nároky na pájené sestavy jsou splněny použitím osvědčených technologií, aniž by bylo zapotřebí kompromisů. Aby se zabránilo vzniku jakýchkoliv rizik, jsou pro nanášení tavidla, předehřev a pájení použity stejné a osvědčené jednotky jako u všech modelů produktové řady Versaflow. Tato standardizace nejen zjednodušuje skladování náhradních dílů, ale mnohem větší výhoda spočívá ve srovnatelnosti procesů a s tím spojené kompatibilitě pájecích procedur v celém sortimentu selektivních pájecích systémů společnosti Ersa.

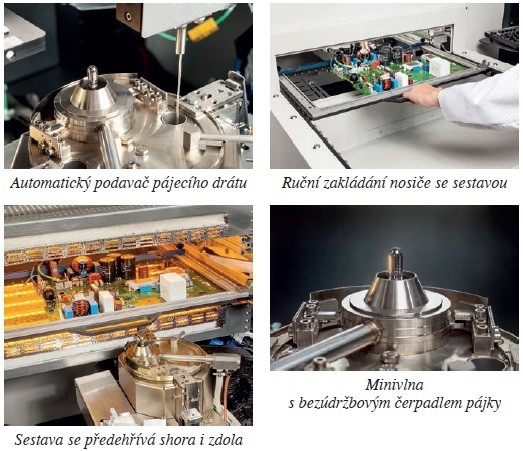

Jednoduchou obsluhu zajišťuje ovládací program ERSASoft5, nyní na zcela nové platformě. Tato nová verze osvědčeného řídicího softwaru přesvědčuje nejen moderní vizualizací, ale především uživatelsky orientovanou strukturou. K jednoduchému sestavení pájecích programů je volitelně k dispozici offline software Ersa CAD Assistant 3D. To umožňuje sestavování programů přímo u stroje nebo alternativně na počítači v kanceláři. Součástí ovládacího programu je monitorování procesů. Velké množství relevantních procesních parametrů se opakovaně kontroluje a zaznamenává. Díky moderní technologii PIP (obraz v obrazu) se na monitoru současně zobrazují pájecí parametry a živý obraz pájecí trysky. Tím je zajištěno optimální ovládání každého jednotlivého procesu pájení během výroby nebo při nastavování. Při manipulaci se sestavami se obvykle používá nosič. Na něj se umístí sestava a nosič se přemístí na posuvný dopravník. Jakmile je zařízení připraveno k provozu, otevře se vstupní brána a nosič se ručně zatlačí ve směru osy Y do pracovního prostoru. Po stisknutí tlačítka Start se nosič na ose upne, vstupní brána se zavře a začne zpracování sestavy. Po skončení procesu se zapájená sestava přesune zpět ke vstupu, odkud se zase ručně odebere.

Malé nároky na údržbu Smartflow 2020 jsou docíleny použitím vysoce kvalitních součástek a materiálů, které splňují všechny současné vysoké požadavky průmyslových standardů. Součásti zařízení, které je třeba opravit, jsou snadno přístupné skrz doširoka otevíratelné dveře, z nichž jsou příslušná místa na první pohled viditelná. Veškeré servisní práce lze pohodlně provádět z jedné strany zařízení. Tím se značně zkracuje doba k provedení údržby a zvyšuje se využití zařízení. Současně byla věnována pozornost tomu, aby byl snadný přístup k pájecí jednotce: jednotku lze vysunout na pozici, kde je k ní pohodlný přístup jak operátorem, tak pracovníkem údržby, kteří musí být samozřejmě vybaveni potřebným ochranným oděvem a pomůckami. Vlastní pájecí jednotka obsahuje bezúdržbové elektromagnetické čerpadlo pájky, které nemá žádné pohyblivé části.

Všestrannost selektivních pájecích systémů spočívá v možnosti dovybavení celou řadou volitelných doplňků. Jako první můžeme zmínit jednotku pro aplikaci tavidla, která má přesné sledování polohy ve směrech X i Y pomocí laserových senzorů. V oblasti předehřevu lze sestavy ohřívat zespodu i shora současně. Topné moduly jsou vybaveny krátkovlnnými IR tělesy, jejichž funkci lze ovládat individuálně. Výkon zářiče může být ovládán individuálně ve více časových oknech, takže lze cíleně naprogramovat teplotní profil (teplota/čas). Zářiče jsou sloučeny do skupin a i tyto skupiny lze samostatně programovat v závislosti na délce sestavy. Z pohledu energetické náročnosti systému lze aktivovat pouze tolik zářičů, kolik je jich nezbytných pro požadované předehřátí sestavy.

Aby byly pro pájecí jednotku zajištěny stabilní podmínky, je pájecí hrnec vybaven podavačem pájecího drátu. Jakmile hladina pájecí lázně klesne pod zadanou úroveň, začne se automaticky z cívky odvíjet drát, až hladina pájecí lázně opět dosáhne správné úrovně. Výška pájecí vlny je cyklicky kontrolována příslušnými snímači a při zjištění odchylky upravena pomocí kompenzátoru čerpadla pájky. Všechny tyto „vychytávky“ zajišťují vysokou propustnost zařízení, sledovatelnost a stabilitu procesů.

Selektivní pájení v detailu

Zařízení je zkonstruováno jako samostatně stojící pájecí systém s ručním vkládáním a odebíráním sestav. Obecně jsou sestavy zpracovávány na nosičích desek. Pájecí zařízení je rozděleno na dvě části: procesní část, kde se odehrává zpracování desek, a prostor pro zakládání a odebírání sestav. Obě části jsou vzájemně odděleny bezpečnostní bránou, která se otevře jen tehdy, když se systém nachází v bezpečném stavu a jsou splněny požadavky bezpečnostních předpisů pro zařízení s pohyblivými částmi.

Nosič desek je přemístěn na pasivní válcový dopravník. Ručně prostřednictvím ovládacího počítače, případně volitelným ručním skenerem pro čtení čárového nebo matrixového kódu z desky sestavy, se spustí pájecí procedura. Jakmile se dosáhne provozní připravenosti, otevře se bezpečnostní brána a nosič může být ručně zasunut dovnitř. Po stisknutí tlačítka Start, alternativně volitelným nožním spínačem, se bezpečnostní brána zavře a začne zpracování sestavy.

Sestava se v zamknutém nosiči pohybuje v ose Y. Pod ní se v osách X a Z přemísťuje pájecí jednotka a fluxer. Díky tomuto uspořádání lze zpracovávat desky až do velikosti 508 × 508 mm. Jelikož se rozdělením pohybu os snížily nároky na potřebný prostor, Smartflow 2020 nabízí stejnou flexibilitu, jako modely řady Versaflow.

Proces selektivního pájení začíná nanášením tavidla. U selektivního pájení to musí být provedeno velmi přesně, protože místa, která následně nebudou smáčena pájecí vlnou, nesmí obsahovat tavidlo. Jen tak je zajištěna požadovaná čistota sestavy po pájení. Tento požadavek je možné splnit pouze prostřednictvím nejmodernějších drop-jet postřikových hlav. Výjimečnost těchto pájecích hlav tkví v tom, že se tavidlo neatomizuje, nýbrž se na desku nanáší ve formě malých kapiček, podobně jako je tomu u inkoustových tiskáren. Není podstatné, zda se tavidlo nanáší v bodech nebo linkách. Všechny potřebné parametry, stejně jako množství tavidla, jsou obsaženy v příslušném nastavení pájecího programu, který se sestavuje individuálně pro každý pájený spoj.

Po kompletním nanesení tavidla se celá sestava přesune v ose Y do předehřívacího modulu. Předehřívání se standardně provádí krátkovlnnými IR zářiči ze spodní strany, případně i shora. Programové vybavení dovoluje navolit požadovaný teplotní profil (teplota/čas) ve čtyřech časových oknech. Tím lze dosáhnout přizpůsobení předehřátí přesně na míru každé sestavy. Způsob použití předehřevu je zcela na uvážení uživatele. Kompletní vybavení předehřívacích modulů dovoluje šetrné a efektivní předehřátí i náročných vícevrstvých sestav. Jakmile je předehřev dokončen, začne proces pájení.

Srdcem pájecí jednotky je minivlna pájecí lázně, podobně jako u všech selektivních pájecích systémů Ersa. Osvědčená konstrukce pájecího hrnce umožňuje provedení všech pájecích procesů, které probíhají na bázi cínové pájky. Navíc má bezúdržbové elektromagnetické čerpadlo bez jakýchkoliv pohyblivých mechanických dílů, čímž se podstatně snižují náklady na provozní údržbu. Ochranný dusíkový polštář snižuje oxidaci pájky na minimum, takže údržba pájecího hrnce jednou týdně je plně dostačující.

Standardní pájecí trysky minivlny mají obecně smáčitelný povrch. Ten při odtržení pájky z pájeného spoje způsobuje dodatečný vektor síly směrem dolů, což má při odtrhávání svoje výhody. Další výhodou je jednosměrný tok pájky, takže pro pájení není předepsán žádný povinný směr. Dokonce i pro pájení čtvercových aplikací, jako např. PGA zásuvky, stačí zadat čtyři body v rozích, aby systém os změnil svůj pohyb. Proud pájky automaticky kopíruje pohyb, takže není nutné pájecí trysky nebo sestavu otáčet. Trysky pro minivlnu jsou k dispozici v různých velikostech od vnějšího průměru 4,5 až do 34 mm. Na vyžádání mohou být dodány i speciální velikosti.

Kromě minivlny jsou k dispozici další dvě vlny: Mini-Vario a Mini-Dip jsou zajímavé alternativy, které rozšiřují paletu nasazení systému. Mini-Vario může pájet sestavy v pruzích šířky od 68 mm. Tak mohou být pájeny vlnou i malé desky nebo dokonce části velkých desek. Mini- -Dip je určena pro malé specifické desky s maximální plochou 80 × 80 mm. S její pomocí se mohou všechny selektivně pájené spoje provádět v jednom cyklu. Výhodou této varianty je dosažení velmi krátkých časových cyklů. Kompletní zpracování sestavy, od nanášení tavidla až po zapájení, se odehrává v jediném uzavřeném prostoru procesní komory. To zaručuje nejvyšší tepelnou stabilitu.

Celé zařízení ovládá operátor prostřednictvím monitoru s dotykovou obrazovkou, který je připojen k počítači. Ten komunikuje s rozhraním mikroprocesoru, na němž běží vlastní pájecí program. Počítač tak vlastně slouží pouze jako rozhraní člověk-stroj, avšak současně slouží jako velkokapacitní paměťové zařízení pro ukládání pájecích programů a ukládání dat o produkci a sledovatelnosti. Pájecí program je principiálně sestaven z definic sekvence pohybů os, které jsou zapotřebí pro zpracování sestavy. Sestavuje se buď přímo na pájecím zařízení, nebo pohodlně na kancelářském počítači. Pro sestavování pájecí programů na externím počítači je volitelně k dispozici programové vybavení CAD Assistent 3D. Výchozími podklady pro toto grafické programovací rozhraní jsou CAD data příslušné sestavy, alternativně i pořízený snímek sestavy, který je odpovídajícím způsobem zkalibrován. Sled pohybů, které představují cesty mezi jednotlivými součástkami a jejich vývody, se vykresluje různými pracovními nástroji do obrazu sestavy. Mezi nimi jsou to především body a úsečky, na nich pak v různých vrstvách leží údaje pro nanášení tavidla a pájení – z důvodů obvykle rozdílných pohybů. Systém může být integrován prostřednictvím síťového rozhraní do stávajícího firemního systému MES/ ERP. Tím se otevírají možnosti pro vzdálenou správu, sdílení dat o sledovatelnosti a konečně pro zamknutí procesu.

Cílem je standardizace procesů

V sektoru EMS (systémy řízení z hlediska životního prostředí) pozorujeme, že rozmanitost designu desek, jakož i propojovací technologie, se neustále rozšiřují a jsou stále náročnější. Zároveň s tím zákazníci požadují kvalifikované procesy, jimiž výroba elektronických sestav probíhá v jednoznačně definovaných procesních oknech.

Aby všem těmto požadavkům výrobci elektronických sestav vyhověli, snaží se používat bezpečné, stabilní a reprodukovatelné procesy, aby je bylo možné trvale sledovat. Z tohoto hlediska muselo být mnoho pájecích procesů zrušeno už na samém začátku a místo nich se na trhu ujaly technologie přepájení, pájení vlnou a selektivního pájení na bázi minivlny.

Na druhé straně ruční pájení je velmi univerzální a flexibilní, avšak jeho provádění závisí na subjektivních a pozorovacích schopnostech pracovníků. Tyto nejisté faktory kvality, které mají dopad na výslednou kvalitu výrobků, se v průmyslové výrobě používají méně a méně.

Smartflow 2020 přináší uživatelům možnost vstoupit do technologie selektivního pájení s únosnou investicí. S tímto zařízením mohou vyrábět i malé série náročných sestav s vysokými požadavky na kvalitu pájení a svým zákazníkům předložit požadované prokázání procesních parametrů.

Závěrečné shrnutí

Uživatelé Smartflow 2020 mají k dispozici moderní zařízení pro selektivní pájení, které odpovídá těm nejpřísnějším průmyslovým normám, a to při nízkých investičních nákladech. I přes svoji kompaktní konstrukci dovoluje zpracovat sestavy až do velikosti 508 × 508 mm. Zvládá osvědčené technologie nanášení tavidla, předehřívání a pájení, které splňují nejnáročnější požadavky i v třísměnném provozu, sedm dní v týdnu. Díky volitelným doplňkům může být vyladěno podle požadavků uživatele.

Inovativní konstrukce zařízení, spolu s minimálními nároky na údržbu, v kombinaci s velmi dobrým přístupem k provozním modulům zaručují vysokou provozuschopnost. Extrémně nízká spotřeba dusíku, tavidla, pájky a elektrické energie umožňuje velmi efektivní provoz s nízkými provozními náklady. Modernířídicí technika dovoluje snadné ovládání, síťové propojení se systémy MES/ERP, offline sestavování programů, včetně možnosti vzdáleného ovládání.

Díky všem těmto přednostem je toto pájecí zařízení spolehlivou investicí do budoucnosti jakéhokoliv výrobce elektroniky. Nese s sebou kvalitu společnosti Ersa, jež se očekává od jedničky na trhu, která má více než 1 500 instalací po celém světě.