S ohledem na nedávný veletrh productronica, který se konal v německém Mnichově, bychom rádi připomněli náš článek týkající se výhod 3D AOI systému. Během veletrhu byla jedna z největších poptávek právě na 3D AOI technologie od japonského výrobce SAKI. V článku najdete veškeré technické podrobnosti, které vám mohou pomoci při výběru vhodného optického systému pro vaše stávající nebo budoucí procesy.

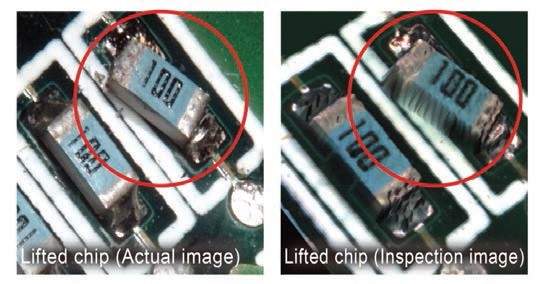

Existuje mnoho způsobů, jak provádět automatickou optickou kontrolu desek plošných spojů (DPS). Až dodnes pracovaly všechny inspekční metody pouze s 2D obrazem. Tento přístup je postačující pro odhalení většiny defektů na DPS, nicméně existují defekty, kde má 2D technologie své hranice, zvláště pak při detekci nadzvednutých vývodů integrovaných obvodů, nesmáčených vývodů, nadzvednutých komponent (tombstoning) nebo při inspekci koplanarity BGA součástek.

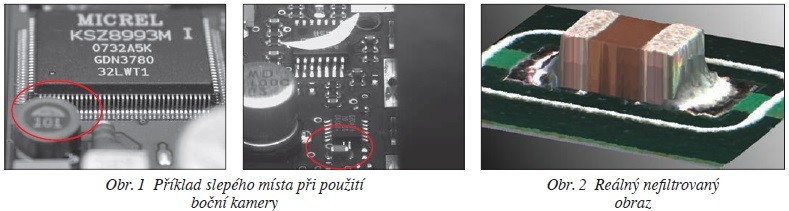

2D systémy zpočátku pracovaly pouze s ortogonální černobílou, později barevnou CCD, popř. CMOS kamerou a rozptýleným všesměrovým nasvětlením. Pro dosažení lepší kvality obrazu bylo později přidáno ortogonální, popřípadě úhlové nasvětlení. Někteří výrobci se rozhodli implementovat laserovou triangulaci, ale tato metoda nebyla vhodná pro vysoce odrazivé objekty, jakými jsou např. pájecí body. Tato metoda poskytuje také jen velmi lokální informaci o vybraném objektu a velmi významně prodlužuje čas inspekce, a to řádově o sekundu na jedno měření. Dalším řešením byla implementace bočního pohledu (kamery) pro zlepšení detekce nadzvednutých vývodů integrovaných obvodů. Tento přístup se zprvu jevil jako velmi úspěšný, ale stále se zvyšující hustota komponent na DPS a osazování vysokých komponent a konektorů velmi dramaticky zredukovaly oblasti, kde bylo vůbec možné boční kameru využít. Boční kamera poskytuje také pouze lokální informaci o komponentě a jedním z nejnáročnějších úkonů je nalezení kompromisu mezi počtem snímků z boční kamery a inspekčním časem na výrobek.

„Jaké komponenty bychom měli kontrolovat pomocí boční kamery?“

Odpověď inženýra kvality:

„Samozřejmě, že všechny!“

Reakce výrobního inženýra:

„V žádném případě, nemáme prostor pro zpomalení linky, výrobní plán je plný!“

Typickým závěrem této diskuze je použití boční kamery pro a) nejkritičtější komponenty nebo b) potenciálně problematické komponenty. Ale které to jsou? Jak předpovědět výskyt jednotlivého defektu? Je možné boční kameru v dané oblasti použít?

Existuje celá řada míst na DPS, kde se boční kamera dostává do tzv. „slepého úhlu“ – ukázka takového místa je patrná na obr. 1. V tomto případě nelze boční kameru použít a operátor si musí vystačit s ortogonální inspekcí.

Dnes je již odpověď jasná! Kontrolovat celou DPS pomocí 3D inspekce bez prodloužení inspekčního času... 3D AOI.

3D AOI poskytuje kompletní informaci o výšce všech bodů na DPS, včetně pájených spojů. Na základě informace o výšce, přítomnosti nebo offsetu komponenty se inspekce stává naprosto nezávislá na barvě či odlesku povrchu DPS. Tento rozdíl je patrný hlavně mezi různými dodavateli DPS, popř. různými dodavateli komponent. Vzhledem k tomu, že skoro všechny SMD součástky mají pravidelný čtvercový, obdélníkový nebo kruhový tvar, a v kombinaci s informací o výšce lze tento fakt využít pro automatické generování inspekční knihovny. To vede k radikálnímu snížení času potřebného k přípravě programu a času potřebného k jeho odladění. Programovací metody a nastavení parametrů se také stávají mnohem jednodušší a pochopitelnější, jelikož zde mluvíme o rozměrech a výškách, které si dokáže každý intuitivně představit.

3D AOI je schopno přesněji klasifikovat, o jakou chybu se jedná a do jaké kategorie ji zařadit, např. nesmočený nebo nadzvednutý vývod. Správná klasifikace je důležitá zejména pro operátora na opravárenské stanici, kde je možno 3D model rotovat a přibližovat v reálném čase. To umožňuje operátorovi klasifikovat defekt rychle a především spolehlivě.

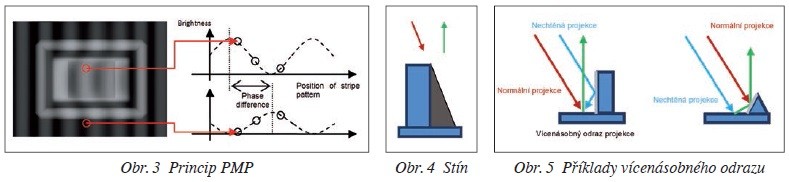

3D AOI používá pro získání informací o výšce v celém zorném poli (FOV – Field of View) metodu měření fázového posunu (PMP – Phase Measurement Profilometry). Tato technologie je známa ze strojů pro kontrolu potisku pájecí pasty (SPI – Solder Paste Inspection). Projektor promítá na DPS motiv jemných pruhů v několika fázových posunech pod daným úhlem, výška je tak počítána v každém bodě zvlášť a následně rekonstruována ve 3D modelu. Nicméně v porovnání s technologií SPI je zde několik významných rozdílů.

Jelikož projektor nepromítá motiv pruhů v ortogonálním směru, objevuje se zde efekt stínu způsobený vysokými komponentami. V takové oblasti kamera pruhovaný vzor nevidí a není zde tedy možné provádět ani měření výšky. Z tohoto důvodu je nezbytné používat více projekcí. V reálné situaci to znamená použití čtyř projekcí (severní, jižní, východní a západní). Algoritmus pro zpracování obrazu automaticky rozpozná projekce, kde se projevuje efekt stínu a vyloučí je ze superpozice. Následně bude kalkulovat pouze s těmi, kde je tento efekt potlačen.

Dalším jevem, který negativně ovlivňuje měření výšky, je vícenásobný odraz. Ten je možné pozorovat u DPS s vysokou hustotou osazení komponentami nebo u ploch s vysokým leskem. Algoritmus pro zpracování obrazu si automaticky vybere jednu nebo kombinaci projekcí s nejmenší chybou a provede rekonstrukci obrazu.

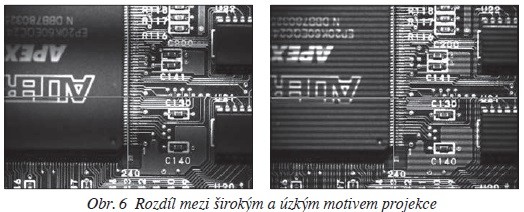

Stroje pro kontrolu potisku pájecí pasty (SPI) umožňují provádět měření výšky pájecí pasty přibližně do 500 μm. Díky vysokým komponentám, jako jsou elektrolytické kondenzátory a konektory, není tento rozsah u osazené DPS postačující. Bohužel, jednoduché zvětšení rozsahu by se negativně projevilo na rozlišení a přesnosti měření. K odstranění tohoto problému je nutné použít pruhovaný vzor o dvou různých rozestupech/ frekvencích.

Motiv se širokým rozestupem (nízkou frekvencí) se používá pro inspekci vyšších komponent a naopak motiv s užším rozestupem (vysokou frekvencí) je využit pro inspekci malých komponent a pájených spojů. Takové zařízení pak pracuje s vysokým výškovým rozlišením v rozsahu 0–2,5 mm pro kontrolu pájených spojů a s nižším výškovým rozlišením v rozsahu 2,5–20 mm pro inspekci vyšších komponent, konektorů a elektrolytických kondenzátorů.

U staršího konceptu projektoru byla rozteč a intenzita pruhů konstantní a posun se realizoval pomocí piezoelektrického motoru. To v praxi znamenalo použití dvojnásobného počtu projektorů. Novinkou je generování pruhovaného vzoru pomocí komponenty LCoS (Liquid Crystal on Silicon) – stejně jako v moderních dataprojektorech. Zde je motiv ve skutečnosti generován softwarem a rozteč pruhů, jejich posun a dokonce jas (množství odraženého světla) lze snadno měnit.

Jeden z nejkritičtějších parametrů u 3D inspekce je přesné stanovení referenční nulové výšky povrchu (Zero Reference Plane). V případě, že tato rovina není stanovena přesně, výsledky nebudou spolehlivé.

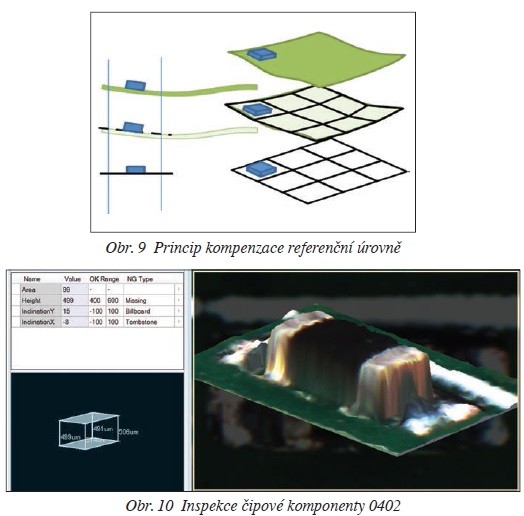

Moderní 3D AOI systémy počítají nejen s referenční výškou, ale také s úhlem naklonění referenční roviny. To je nezbytné pro kompenzaci nerovností povrchu DPS, zvláště u malých „tombstone“ defektů nebo u kontroly koplanarity BGA součástek. Kompenzace musí být provedena pro každé zorné pole (FOV) zvlášť, jelikož DPS může být také prohnuta nerovnoměrně. Na příkladu inspekce pouzdra čipové komponenty, viz obr. 10, je prověřována výška a úhel naklonění (inklinace v ose X a inklinace v ose Y) roviny komponenty vůči naklonění povrchu DPS. Výsledek průměrné výšky je v tomto případě 499 μm, což je v toleranci pro pouzdra 0402 čipových rezistorů. Inklinace v ose X (thombstone) je 15 μm a v ose Y (billboard) je 8 μm. Obě hodnoty jsou tedy v tolerancích.

Již na začátku jsme zmínili, že čas přípravy a odladění programu se radikálně snížil. Vzhledem k jednoduchosti programování již tolik nezáleží na zkušenostech programátora.

3D programování je díky své jednoduchosti velmi přívětivé. Přesto některé defekty, jako např. tištěné polaritní značky nebo text, není jednoduše možné kontrolovat přímo ve 3D. Zde se vracíme k výhodám 2D systému. Nejnovější vývoj 3D AOI kombinuje výhody 2D a přidává sílu a jednoduchost 3D programování. Je to velmi chytré řešení, které nabízí vhodný inspekční algoritmus pro každou situaci.

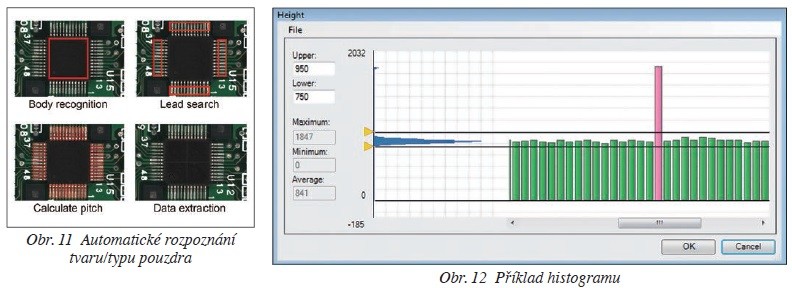

Výšková 3D informace je velice přesná. Lze ji proto snadno využít k automatickému rozpoznání tvaru pouzdra. U tradičních 2D AOI systémů musel programátor definovat inspekční okno nebo oblast, kde se má inspekce provádět. Tyto kroky již u 3D AOI nejsou nutné.

Ve 3D AOI systému má programátor plnou statistickou kontrolu nad každým parametrem. Histogramy výsledných naměřených hodnot všech komponent vybraného pouzdra jsou dostupné v reálném čase pro analýzu odchylek mezi těmito komponentami, a to jak na offline programovací stanici, tak na stroji jako takovém. Veškerá data jsou ukládána do SPC databáze a programátor má možnost prohledávat a porovnávat data historie výroby zároveň i s obrázky.

V posledním desetiletí prošla optická inspekce DPS velkou proměnou. Vizuální kontrola prováděná operátorem byla postupně nahrazována 2D AOI systémy. Dnes jsou tyto 3D AOI systémy na dobré cestě nahradit stávající 2D AOI. Je ale jasné, že technologie 3D AOI jsou stále ve fázi vývoje. Nicméně samotný potenciál 3D zobrazení a 3D programování je obrovský. Už dnes existují na trhu segmenty, které striktně volají po 3D AOI technologii, například vojenský a letecký průmysl, automobilový průmysl a telekomunikace. Dříve nebo později se 3D AOI rozšíří i do dalších segmentů trhu a stane se standardem v SMT průmyslu po celém světě.