Chemické frézování přesné leptání kovových materiálů

Technologie chemického frézování je určena pro výrobu tenkých kovových materiálů metodou leptání. Tato metoda má mnoho výhod, především v možnosti vytvoření velmi přesných součástek s libovolným množstvím objektů s jejich libovolným tvarem za velmi přijatelnou cenu, často nevyrobitelnou jiným způsobem.

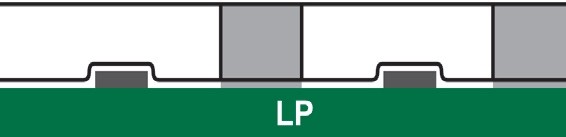

Obr. 1 Příklady výrobků

Na předupraveném kovovém materiálu je potřeba před leptáním vytvořit ochrannou vrstvu, která chrání materiál před leptáním. To se vytváří v principu dvěma způsoby:

Klasickou konvenční fotolitografií se motiv vytváří doposud nejrozšířenějším způsobem, tedy expozicí pomocí UV záření přes film navedený z obou stran, a vytvrzením fotorezistu v průhledné části filmu. Po expozici následuje vyvolání, kontrola a leptání ve vhodné leptací lázni. Po leptání se odstraní fotoresist. Vzhledem k tomu, že se vše dělá mechanicky, vznikají odchylky při výrobě filmu, jeho roztažností, sesazením, osvitem i vyvoláním. Touto metodou pak lze vytvořit objekty s přesností cca ±25 μm.

Laser Evolved Etching Process (LEEP) je poměrně nový proces, určený pro výrobu vysoce přesných mikrokomponentů a ve srovnání s konvenční metodou umožňuje vytvořit jemnější detaily s vysokou přesností a v mimořádně přesných tolerancích v řádu mikronů. Nasvícení fotorezistu probíhá, na rozdíl od konvenční metody, plně digitálním způsobem. Laserový paprsek stroje exponuje metodou Laser Direct Imaging (LDI) obrazec do světlocitlivého rezistu na povrchu materiálu. Další zpracování už probíhá opět klasickým způsobem, tedy vyvolání fotorezistu a leptání. Vlivem naprosto přesného vytvoření motivu lze docílit v reálu až čtyřnásobného zlepšení v přesnosti na ploše až 800×600 mm. Hrany a otvory jsou ostřejší a čistší a jsou pozicovány naprosto přesně jak proti sobě při oboustranném leptání, tak i v rámci celé plochy motivu. I s ohledem na další výrobní tolerance lze dosáhnout odchylek cca ±10 μm.

Výhody proti lisování:

Zcela odpadá nutnost výroby drahého lisovacího nástoje, náklady jsou pouze na zhotovení filmových předloh.

- Lze obrábět i křehké materiály, které při lisování praskají.

- Lisováním nelze vytvořit některé druhy objektů, zvláště velmi složitých tvarů.

- Lisování je méně přesné.

- Lisování zanechává na výlisku stopy kovu z razníku, což může být problém u magneticky citlivých materiálů.

- Je možné vyrábět jakékoli série, od 1 ks po stovky tisíc kusů.

- Je velmi levné změnit tvar vyráběného výrobku a jde tak pružně reagovat na modifikace výrobku.

Výhody proti řezání laserem:

- Materiál při leptání neprochází tepelným šokem a zůstává zcela rovný i v oblastech velké hustoty objektů.

- Leptání nenechává otřepy způsobené paprskem při řezání.

- Lze vytvářet jakékoli složité objekty za stejnou cenu, není tedy rozdíl u počtu vytvářených objektů. Lze vytvořit i různé druhy otvorů a lze zaleptávat do různé hloubky.

- PCM (Photo Chemical Milling) je vhodnější pro sériovou výrobu, kde se dá docílit vyšší efektivnosti výroby a tedy nižší ceny.

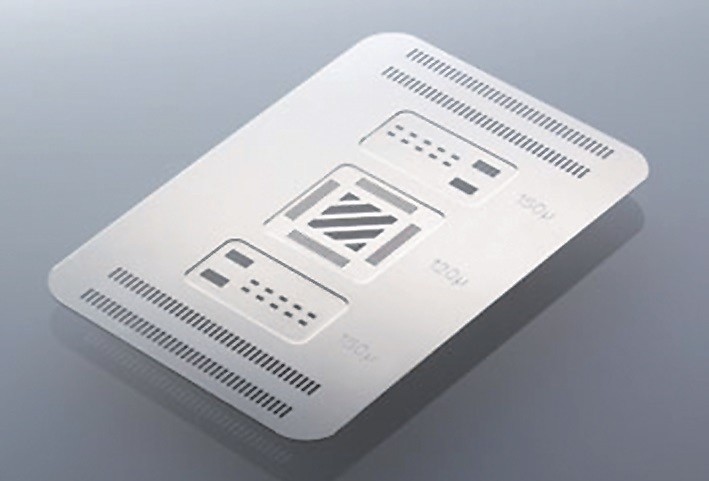

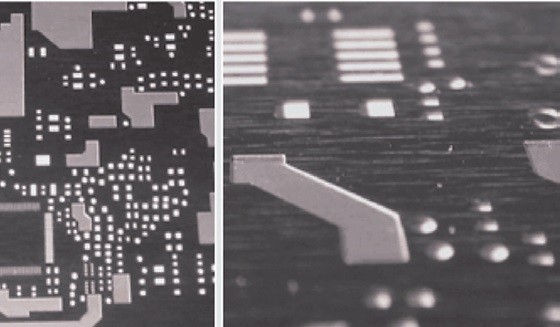

Obr. 2 Nerezový olimátorový plech síly 250 μm

Obr. 3 Náramek z nerezové oceli, oblast šperkařství

Tyto výrobky najdou použití při výrobě polovodičů a elektroniky, v automobilovém průmyslu, ve strojírenství, zdravotnictví, letectví, kosmonautice, vojenské technice a dalších oblastech průmyslu. Příklady výrobků: SMT šablony, elektrické kontakty, podložky, chladiče, stínicí masky, RF/EMI stínění, těsnění, filtry, inkrementální snímače, kryty a skříně výrobků včetně leptání poloviční tloušťky materiálu v místě budoucího ohybu pro lepší ohnutí, štítky, pružiny, propojky, šperky atd.

SMT šablony

Obecně panuje nedůvěra v kvalitu leptaných planžet. Příčina je historická, kdy se v počátku používaly bronzové plechy legované fosforem pro zvýšení pružnosti. Ty byly dostupné v malé škále tlouštěk, která byla navíc ve velké toleranci, plechy často nebyly ani rovné a leptání se nevěnovala potřebná preciznost při výrobě. Později se začala používat niklová mosaz, zvaná Alpaka a situace se zlepšila, stále však šlo o materiál poměrně měkký (tvrdost do cca 200 HV), který nedržel rozměrový tvar a byl dostupný v omezené škále tlouštěk. Někdy se tak stávalo, že otvory změnily vlivem průtahu materiálu pozici vůči plošnému spoji. Tyto nekvality však byly především materiálové, technologie leptání – fotolitografie, je v principu velmi přesná metoda, která se používá i pro výrobu samotných plošných spojů a integrovaných obvodů.

Moderní planžety jsou vyráběny především z austenitické nerezové oceli jakostní normy 1.4301 s tvrdostí 410 HV (nebo 1.4310, která je ještě tvrdší), případně se používají niklové plechy s tvrdostí až 670 HV. Plechy jsou vyráběny v toleranci tlouštěk ±3 μm s velmi nízkou chybovostí a velkou škálou tlouštěk, která umožní přesné nastavení tiskových parametrů.

Mezi technické parametry, ovlivňující kvalitu patří především hranová ostrost vytvořených objektů. Pokud tato není dodržena, dostává se pasta mimo pájecí plošky, což způsobuje po pájení zkraty. Dalším neméně důležitým parametrem je tvrdost materiálu, která musí být alespoň 400 HV, jinak nelze zajistit opakovatelnou přesnost tisku. Aby nedocházelo k prosakování pasty pod planžetu a pozdějším možným zkratům nebo kuličkám pájky, musí planžeta dokonale sedět na pájecí plošce a nesmí docházet k průhybu vlivem pružného podložení. A konečně, posledním důležitým faktorem je přesnost vytvořených objektů, které jsou u laserem řezaných cca ±10 μm, u leptaných cca ±25 μm. Velikost kuliček pájky v pájecí pastě bývá však v obou případech větší, takže tyto parametry jsou vyhovující. Kapilární síly při přetavení pasty způsobí, že se eliminují i poziční nepřesnosti usazení planžety (pokud nejsou příliš velké) na plošný spoj a roztavená pájka se rozlije pouze na cílené plošce.

Mezi výhody výroby leptáním patří i nedestruktivní metoda výroby, plech se nemůže nikde deformovat a zůstává zcela rovný. Další výhoda je ekonomická. Objekty se vytváří leptáním v celé ploše plechu naráz a není tak podstatný počet leptaných objektů. V základní ceně planžety je tedy neomezený počet objektů.

Principem leptání jsou vnitřní úhly otvoru zaoblené, což je vhodnější pro čištění planžety po tisku pasty. Povrch stěny vyleptaných otvorů se dá pak ještě dále zlepšit chemickou úpravou polishing, kdy dojde k chemickému vyleštění stěn otvorů v planžetě.

Cenový rozdíl mezi laserem řezanou a leptanou planžetou je především v množství výrobních kroků. Laserové zařízení je velmi drahé, nicméně práci na něm lze automatizovat na rozdíl od fotolitografie a leptání. Rozdíl ceny práce se u nás doposud projevuje nižší cenou, nikoli pak kvalitou.

Prototypová, ekonomická SMT planžeta

V evropských podmínkách je často potřeba vyrábět ověřovací vzorky, k čemuž mohou ekonomicky přispět tzv. EKO šablony. Jde o standardní planžetu, která má pouze omezení velikosti plochy do cca A4 a nelze ji tak upevnit do běžných tiskových zařízení. Pro vytvoření několika kusů osazených plošných spojů si však vývojář může připravit pracoviště, kde desky natiskne a vývoj tak méně zatíží dalšími náklady.

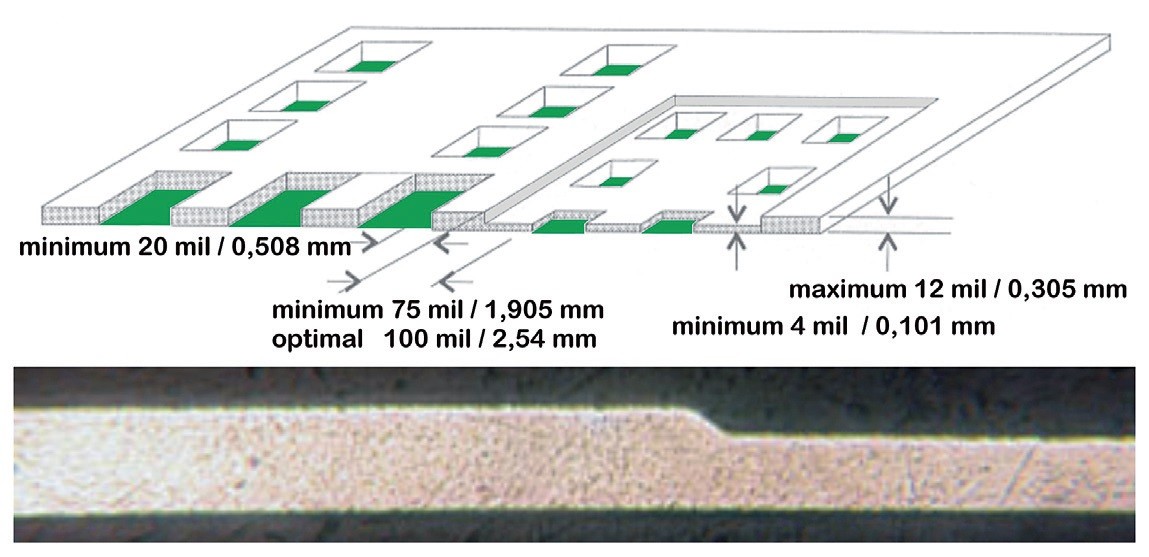

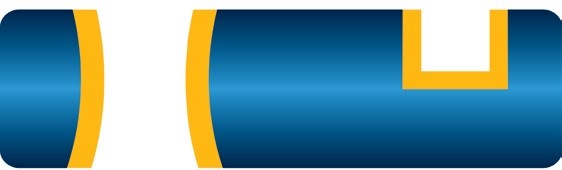

Obr. 4 Zobrazení planžety se dvěma různými tloušťkami. Nižší je určena pro tisk velmi jemných roztečí, kde je potřeba menší množství pájecí pasty.

Víceúrovňové SMT planžety

S postupem miniaturiace a dalšího zmenšování součástek přibývá požadavků na různé množství nanesené pasty na plošky na plošném spoji. Jednou z metod, jak nastavit rozdílné množství pasty je různá velikost otvorů na planžetě při stejné tloušťce planžety. Při nevhodně zvolené velikosti otvorů to může ale způsobovat nanesení větší vrstvy pájecí pasty a po přetavení mohou vznikat zkraty. Proto je vhodnější vyladit množství natisknuté pasty různou silou plechu na tiskové planžetě. Pak je možné v jednom tiskovém kroku nanést jak malé množství pasty např. pro pouzdra BGA, tak větší množství pro větší součástky. Na vyleptané planžetě jsou místa, kde je tloušťka plechu snížena, a proto se při jednom tisku nanese různé množství pájecí pasty na pájecí plošky.

Obr. 5 Víceúrovňová planžeta

Polishing – chemické leštění

Leptáním otvorů dojde k obnažení krystalické struktury slitiny. Povrch vyleptaných otvorů je hrubší než povrch planžety, a proto se hůře čistí od pájecí pasty. Z tohoto důvodu se používá chemické leštění, které „zaoblí“ a srovná povrch v otvorech. Chemická lázeň rozpustí vrcholky nerovností a tím povrch vyleští. Pro čištění, leštění a pasivaci austenitické nerezové oceli se používají kyselé lázně, které odstraňují nerovnosti z povrchu nerezové oceli, a jsou ideální pro úpravu povrchu otvoru v planžetě. Po aplikaci je povrch zbaven organického znečištění i rozpustných anorganických zbytků. Úběr materiálu je 0,3 μm/ minutu, teplota cca 50–80 °C dle druhu lázně, čas expozice je do 5 minut.

Neadhezivní povrch

Spodní strana a otvory jsou složitým procesem pokryty tenkým povlakem nanočástic. Na vrchní straně šablony (strana stěrky) toto pokrytí být nesmí, aby bylo zajištěno správné odvalování pájecí pasty při tisku. Síla nanovrstvy je maximálně 2 μm. Kontaktní úhel zvyšuje přilnavost a pokles síly mezi pájecí pastou a šablonou. Pasta v otvoru šablony tolik nedrží a lépe se uvolní na plošku DPS. Výrazně se zlepší tisk jemných struktur. Kvalitní a ostré hrany otvorů jsou společně s kvalitním materiálem důležitým parametrem k zamezení roznášení pasty po povrchu planžety. Tím dochází k eliminování možného vytváření zkratů a obecně vede ke zvýšení přesnosti tisku. Umožňuje i lepší čištění planžety a prodlužuje intervaly mezi čištěním při tisku. Uvádí se, že se tím zvedne kapacita tisku o 10 %. Tato patentovaná technologie otevírá novou dimenzi ve výrobě a používání SMD planžet.

Electroforming

Je to metoda vytváření planžety pomocí galvanického nanášení niklu na nerezový plech, na kterém je fotocestou pomocí suchého fotoresistu vytvořena maska, která zabrání pokovení. Tloušťka suchého resistu musí být tak silná, jako tloušťka požadované planžety. Po dosažení požadované tloušťky se niklová vrstva z nerezového plechu sloupne. Touto metodou se vyrábí velmi jemné a slabší (do 100 μm) planžety.

Výhody electroformingu:

- Jsou vyrobeny z masivního niklu, který zajišťuje vynikající odolnost proti korozi.

- Čistý nikl je 1,5krát tvrdší než nerezová ocel ve srovnatelné tloušťce, tvrdost 670 HV.

- Technologie poskytuje hladký povrch bez otřepů.

- Lze dosáhnout lepšího poměru velikosti otvorů a síly plechu.

- Velmi přesné tolerance, typicky ±10 mikronů rozsahu.

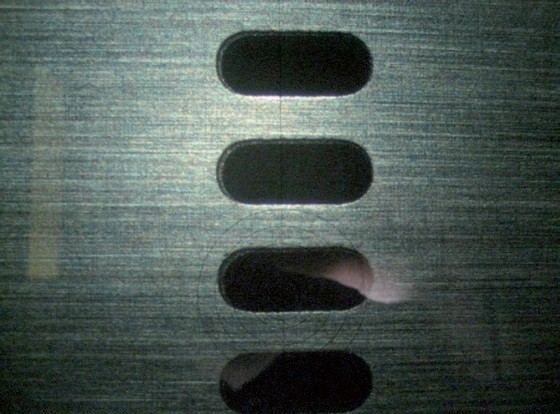

3D planžety

Jedná se o poměrně speciální druh planžety. Její princip spočívá v tom, že například při silných vodičích na plošném spoji dochází k pružení planžety proti zbytku laminátu a k deformacím tisku. Zvláště u velmi jemných roztečí by měla planžeta při tisku ležet velmi dobře na plošném spoji, který musí být rovněž nepružně podložen. Proto se dá použít tato reliéfová planžeta, jejíž princip je podobný jako víceúrovňová. Zaleptaný motiv je však otočen směrem k plošnému spoji a je zaleptán motiv plošného spoje, který tak přesně kopíruje vodiče a znemožňuje pružení. Její využité může být ve speciálních případech, kdy tento parametr ovlivňuje kvalitu tisku. Další možné řešení problémů, pokud povrch desky není rovný, jsou na něm už vytvořené nějaké součástky nebo jiné nerovnosti.

Obr. 6 Položení planžety v řezu na plošný spoj

Obr. 7 Provedení 3D planžety, kde je patrné zaleptání vodičů do stejné hloubky jako síla mědi na plošném spoji

Materiály

Nejlépe leptatelné jsou kovové slitiny, především měď, mosaz, fosforbronz, beryliová měď, Alpaka, nikl, nerez, Kovar, ocel, Invar, Monel, hliník, železo, olovo, cín a další. Pro různé materiály se používají různé leptací lázně a různé pracovní parametry (teplota, koncentrace apod.).

Technologické možnosti chemického frézování

Nejmenší velikost vytvářených objektů musí být rovna nebo větší tloušťce materiálu. Tloušťky používaných materiálů jsou od 25 μm až po 3 mm podle jejich druhu a dají se leptat v tolerancích do ±25 μm. V případě vytvoření motivu fotocestou digitální technologí LDI je možné dosáhnout tolerance až ±10 μm. U větších tlouštěk materiály kolem několika set μm odchylky rostou a pohybují se cca 10 % síly materiálu.

Rádius otvorů vytvořený leptáním: R1 + 0,75 T - R1 + 0,75 T * R2 ≥ T - R2 ≥ T (R1=Vnější poloměr otvoru, R2=vnitřní poloměr otvoru, T=tloušťka materiálu)

Obr. 8 Rádiusy vytvořené leptáním, které lze spočítat podle vzorce

Obr. 9 Jednostranné leptání

Obr. 10 Oboustranné leptání

Obr. 11 Leptání slepých otvorů

Obr. 12 Oboustranné leptání a zaleptání

Obr. 13 Leptaný text – je možné i zaleptání do konkrétní hloubky

Obr. 14 Typicky zaoblený tvar leptaných otvorů usnadňující čištění planžety

¨Obr. 15 Metalografický výbrus leptané šablony s ukázkou typického „zobáčku“ ve středu a s mírně kónickým tvarem otvoru pro lepší uvolňování pasty. Síla plechu je 150 μm.

Oborové sdružení

Jako každý obor mají i „leptači kovů“ svoji organizaci. Tou je PCMI (Photo Chemical Machining Institute – www. pcmi.org). Jejím záměrem je vydávat odborné publikce, poskytovat technické informace a propagovat obor včetně vývoje nových technologií a postupů. Na jejich stránkách jsou uvedeny všechny světové firmy zabývající se tímto oborem včetně popisu technologických možností.

Formáty dat pro výrobu

Protože přesnost leptané šablony ve velké míře zavisí od přesných filmových předloh, musí být poskytnutá data co nejpřesnější (čísla nesmí být zaokrouhlena a jsou definována na mnoho desetinných míst). Tím jsou především Gerber 274D nebo 274X, alternativně CAM 350, návrhové systémy pro plošné spoje, Autocad s příponami *.gbr, *.dwg, *.dxf , *.plt.

Pro grafické běžné lepty v toleranci ±30 μm pak stačí i obecné formáty jako Corel Draw!, Adobe s příponami *.cdr, *.pdf , *.eps, *ai atd. V nouzi lze využít i bitmapová data.