Připojení polovodičového čipu je základním krokem v procesu pouzdření. Vývoj v posledních letech je provázen zmenšováním rozměrů plošek vývodů na čipu od řádově stovek μm na desítky μm, a proto tato oblast prochází neustálým vývojem. V současnosti existují dva hlavní způsoby připojení čipu do systému, buď mikrodrátkem (Wire Bonding), nebo přímými vývody, např. kulovými (Flip Chip). Oba způsoby mají své opodstatnění v konkrétních aplikacích.

Rozeznáváme dva základní typy čipů podle provedení vývodů a způsobu montáže na substrát:

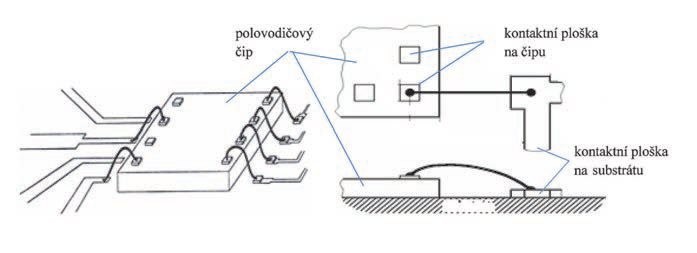

Připojování čipů s vývody na horní straně se provádí mikrodrátkem. Na předem připravenou plošku na substrátu se nejdříve připevní čip lepidlem, eutektickým spojem nebo pájkou a následně se provede propojení kontaktů čipu na kontakty na substrátu pomocí kontaktovacího zařízení (Wire Bonding), jak je patrné z obr. 1.

Obr. 1 Příklad připojení holého čipu do obvodu mikrodrátky (Wire Bonding)

a) celkový pohled; b) detail spoje v nárysu a půdorysu

Flip Chip je čip se speciálně vytvořenými vývody ve tvaru buď půlkulového, nebo bradavkového výstupku, případně pahýlu, nebo někdy také ve tvaru kontaktní plošky, jež jsou umístěny přímo na jeho lícní straně. Montuje se na substrát v obrácené poloze, tj. lícní stranou dolů, jak je patrné z obr. 2.

Obr. 2 Základní provedení Flip Chip a) řez čipem a detail vývodu; b) připojení na substrát

Toto připojení čipu do obvodu zkracuje délky vývodů, tedy i dráhu vedení signálu. Odpadá tak propojení mezi čipem a vývody pouzdra, takže signál prochází z čipu přímo na substrát, což zlepšuje elektrické parametry, jak je patrné z tabulky 1.

Wire Bonding je proces spojování dvou materiálů působením přídavné energie. Tyto materiály jsou v pevné fázi a v dokonalém kontaktu. Jejich spojení vzniká na základě vzájemné difuze, která je řízena teplotou, sílou, časem a případně ultrazvukovou energií. V elektronice se využívá pro zajišťování elektrického spojení mezi polovodičovým čipem a vnějšími kontaktními ploškami umístěnými na pouzdře nebo na substrátu prostřednictvím velmi tenkých spojovacích vodičů (mikrodrátků).

Požadavky na připojení polovodičového čipu lze shrnout do následujících bodů:

Současný vývoj je zaměřen na materiálové složení mikrodrátků a kontaktovacích nástrojů. Mikrodrátek používaný pro připojení je buď ze zlata (Au), nebo z hliníku (Al), v poslední době se začíná stále více používat také měď (Cu). Typický průměr drátku je 25,4 a 17,8 μm (1,0 a 0,7 mil), pro výkonové aplikace jsou průměry větší (50 až 500 μm), případně se používají i páskové propoje (Ribbon).

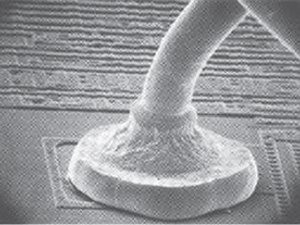

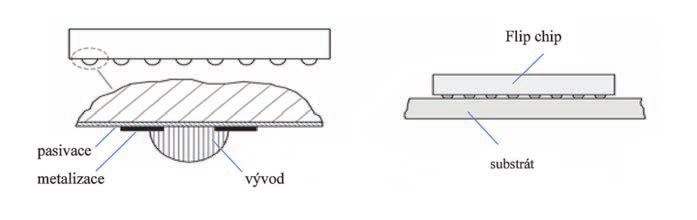

Kontaktování ultrazvukem je založeno na prolínání částic dvou materiálů v důsledku smykového tření vyvolaného působením ultrazvuku na hrot přitlačující drátek na kontaktní plošku. Pro tento typ vytváření svaru je využíván ultrazvukový generátor a akustický transformátor, který zajišťuje přenos mechanických kmitů do kontaktovacího nástroje, kde se soustředí definovaná energie v místě provedení svaru. Mechanické kmity s amplitudou řádu jednotek μm a o kmitočtu 20 až 120 kHz (typická hodnota je 62 kHz) působí na mikrodrátek v kombinaci s přítlačnou silou vyvinutou polohovací jednotkou ve svislé ose. Během působení mechanických kmitů na mikrodrátek a kontaktovanou strukturu musí být zajištěna pevná mechanická fixace vzorku pro dosažení soustředění energie v místě svaru, který je nazýván hranový. Detail spodní části mikrohrotu je na obr. 3a, směr jeho mechanických vibrací je pak znázorněn na obr. 3b. Na obr. 3c je pohled na provedený svar na čipu.

Obr. 3 Detail hrotu ultrazvukové svářečky

a) spodní část hrotu; b) znázorněný směr mechanických vibrací; c) detail svaru na čipu

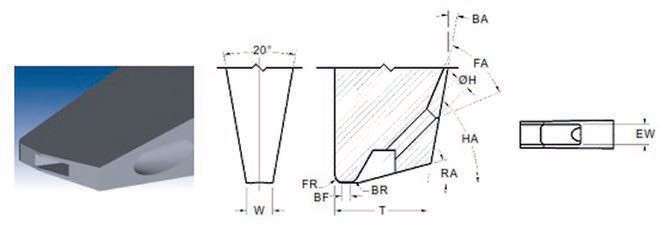

Důležitou součástí ultrazvukové mikrosvářečky je hrot, který přivádí mikrodrátek ke svaru. Existuje celá řada různých provedení, jež jsou určena pro konkrétní aplikace, jako např. hroty pro mikrovlnné aplikace, pro výkonové aplikace, pro velmi malé rozteče, pro páskové mikrovodiče atd. Na obr. 4 je znázorněn detail univerzálního hrotu ultrazvukové mikrosvářečky s vyznačením důležitých rozměrů. Jsou to úhel kapiláry pro vedení drátku, typicky 60° (HA), šířka hrotu 100 až 200 μm (W), délka kontaktovací plošky 50 až 130 μm (BF), úhel zaváděcího otvoru mikrodrátku 30° nebo 38°, průměr otvoru pro mikrodrátek Ø H (typické hodnoty jsou 51, 64, 76, 89, 114 μm) a další vyznačené rozměry.

Obr. 4 Detail univerzálního hrotu ultrazvukové mikrosvářečky

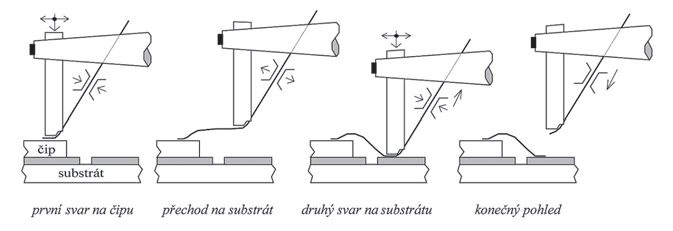

Princip jednotlivých kroků při ultrazvukovém svařování je znázorněn na obr. 5. Oddělení drátku po provedení svarů je zajištěno působením kleští, které drátek při zvednutí hrotu podrží. Jako materiál mikrodrátku se používají různé materiálové kompozice, nejčastěji Al s přísadou Si (≈ 1 %). Jejich průměr se pohybuje v rozmezí 18 až 150 μm, běžně 25 μm. Pro výkonové součástky se používá průměr drátku 250 μm i více nebo drátek může být obdélníkového průřezu (Ribbon).

Obr. 5 Kontaktování holých čipů ultrazvukem

U nástrojů je velmi důležitý tvar hrotu, od kterého se odvíjí výběr vhodného typu pro konkrétní účel a provedení svaru. Proto existuje celá řada typů hrotů lišících se tvarem kontaktovací plošky.

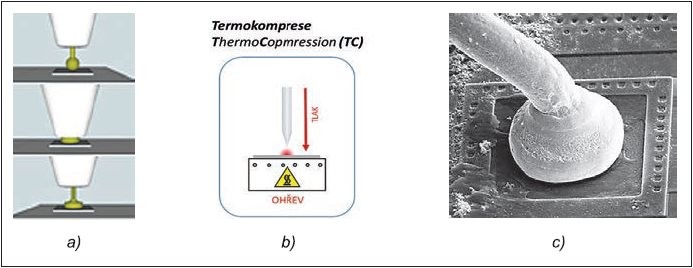

Termokompresní kontaktování je založeno na působení tlaku a teploty, což umožňuje vytvoření struktur s velmi tvárnými vlastnostmi. Zdrojem tepla (v rozsahu hodnot 200 až 400 °C) je obyčejně samotná kapilára, případně stolek se substrátem a připojovaným čipem.

Vlastní spojení nastává mezi dvěma materiály, z nichž jeden je kontaktní ploška a druhý zlatý drátek. Působením tlaku a teploty dochází mezi materiály k difuzi vyvolávající prolínání atomů obou materiálů, a tím i k tvorbě spoje. Spojovanými materiály mohou být např. „měkké kovy“, jako Cu nebo Al, problém je zde však jejich značná náchylnost k oxidaci, neboť termokomprese vyžaduje vyšší teploty (400 °C i více), což navíc podporuje tvorbu intermetalických slitin. Proto je nejpoužívanějším materiálem Au, kde lze dosáhnout spolehlivých výsledků již při teplotě kolem 300 °C.

Základní princip termokomprese z pohledu funkce kapiláry, jíž je veden mikrodrátek, je znázorněn na obr. 6. Tři základní kroky technologického postupu vytváření spoje jsou znázorněny na obr. 6a, dále základní princip působení tlaku a teploty je ukázán na obr. 6b a konečně detailní pohled na vzniklý svar je na obr. 6c. Jak je patrné, je spoj vytvořen vhodnou kombinací teploty a tlaku působícího prostřednictvím hrotu na drátek v místě vytvářeného spoje.

Obr. 6 Detail hrotu termokompresní svářečky

a) tři základní kroky při tvorbě kuličky; b) znázornění působení tlaku a ohřevu; c) detail svaru

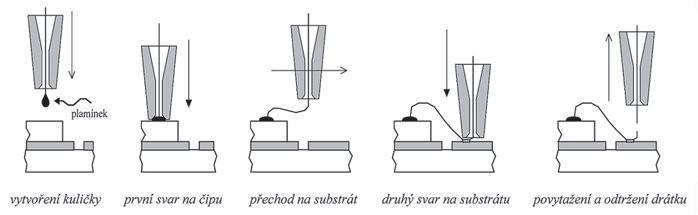

První svar je nazýván kuličkový (na čipu) a druhý svar, který je realizován na substrátu nebo pouzdru, je obyčejně proveden jako hranový. Oddělení drátku se provádí v místě jeho zúžení, těsně za svarem a kulička se opakovaně vytvoří buď plamenem, nebo elektrickým výbojem. Celý proces je postupně v jednotlivých krocích znázorněn na obr. 7.

Obr. 7 Kontaktování holých čipů termokompresí

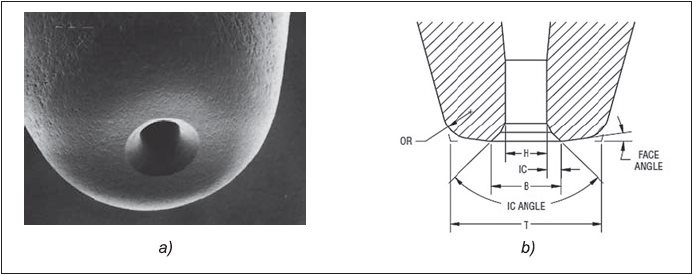

Na obr. 8a je pak pohled na detail hrotu (kapiláry) zespodu a na obr. 8b je řez touto kapilárou, z něhož je patrný tvar ve spodní části působící na kuličku vytvořenou na konci drátku.

Obr. 8 Detail kapiláry pro termokompresní kontaktování a) pohled zespodu; b) řez kapilárou

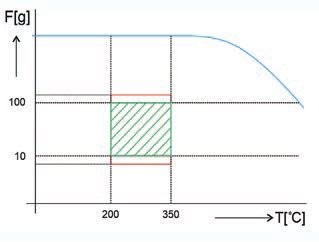

Na obr. 9 je znázorněn příklad typického procesního okna pro termokompresní kontaktování zlatým mikrodrátkem. Z obrázku je patrná síla působící na hrot kolem 100 g a teplota stolku kolem 300 °C. Tyto hodnoty mohou být modifikovány na základě velikosti kontaktních plošek a použitého průměru kontaktovacího mikrodrátku.

Obr. 9 Procesní okno při termokompresním kontaktování

S postupem času se ukázalo, že lze využít ultrazvukovou energii pro termokompresní metodu, čehož výsledkem je docílení ještě spolehlivějšího spojení. Jde o kombinaci ultrazvuku a termokomprese, v české terminologii termosonické kontaktování, přičemž je možné kontaktovat jak zlaté, tak hliníkové a měděné mikrodrátky. Rozdíl oproti ultrazvukovému kontaktování je ten, že je nutné použít vnější zdroj tepla jako u termokomprese. Protože jak zlato, tak měď nevytváří dostatečně spolehlivé spojení při pokojové teplotě a v dostatečně krátkém čase, je potřeba zvýšit teplotu okolí spoje a tím zvýšit energii potřebnou ke vzájemné difuzi spojovaných materiálů.

Vyhříván je obyčejně stolek, na němž je umístěn čip (u některých zařízení je vyhříván hrot), přičemž hrot vedoucí mikrodrážkou má tvar kapiláry podobně jako u termokomprese. Typická teplota je v rozmezí 100–200 °C a doba působení ultrazvuku pro vytvoření jednoho spoje je řádově v desítkách milisekund. Velikost dodané ultrazvukové energie je pro kvalitu spoje kritická, protože nejen podporuje rychlost a úroveň vzájemné difuze, ale také pohyblivost a hustotu dislokací mřížek obou materiálů. Proto je vhodné tuto energii optimalizovat pro konkrétní podmínky.

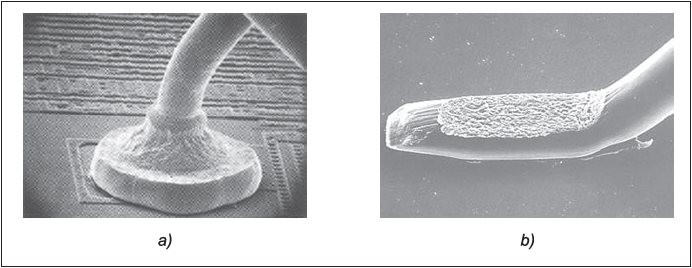

V podstatě lze rozlišit dvě provedení kontaktu mikrodrátkového spoje, jež jsou znázorněna na obr. 10:

Obr. 10 Dvě provedení spojů pro připojování polovodičových čipů a) kuličkový; b) hranový

Na základě fyzikální podstaty lze konstatovat, že zatímco kuličkový spoj je tvořen pohybem ve třech osách, u hranového spoje je nutný ještě pohyb ve čtvrté šikmé ose. To předurčuje také pevnost spojení, která je u kuličkového spoje výrazně větší. Kuličkový spoj lze provádět pouze Au drátkem, zatímco hranový jak Au, tak také Al drátkem. Oxidační vlastnosti Al neumožňují vytvoření kuličky plamínkem nebo výbojem.

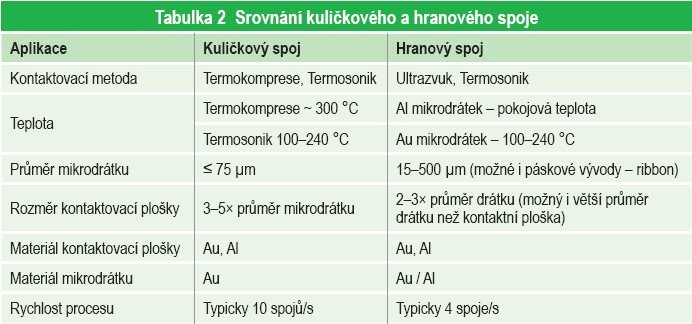

Srovnání základních vlastností je uvedeno v tabulce 2, kde je patrné, že provedení hranových spojů je sice pomalejší než kuličkových, ale má i řadu jiných výhod, jako např. možnost tvarování nízkých smyček nebo kontaktování na menší rozměry plošek (fine pitch). Proto jsou hranové spoje používány například v mikrovlnných a v optoelektronických aplikacích.

Literatura (pokračování z minulého čísla):

[5] Harman, G: Wire Bonding in Microelectronics, McGraw Hill Profesional, 2009, New York, ISBN 78-0-07164265-1

[6] Chauhan, P. S. a kol.: Copper Wire Bonding, Springer Science + Business Media New York, 2014, ISBN 978-1-4614-576

[7] Thermosonic Wire Bonding, Cosemi General Guidelines, Application Note – AN1002