Úvod

Nejčastěji používanými materiály pro připojování čipů mikrodrátky jsou hliník (Al) a zlato (Au). Avšak rostoucí cena zlata se promítá do zvyšování nákladů při kontaktování Au drátkem především ve velkosériových výrobách, a proto je snahou Au nahradit. Jako nejlevnější alternativa se jeví měděný mikrodrátek (Cu). Jak je ale obecně známo, problémem Cu je silný sklon k oxidaci. Proto je nutné kontaktování provádět v ochranné atmosféře (N2 + 3H2), což ale zvyšuje nároky na technologický proces i zařízení. Alternativou je pokrytí Cu mikrodrátku netečným kovem, např. paladiem (Pd), což ale znamená zvýšení nákladů. Další možností je použití stříbrného mikrodrátku (Ag), avšak zde přistupuje nebezpečí elektromigrace Ag při působení elektrického proudu a tepla. Tyto skutečnosti nutí výrobce vyvíjet nové slitiny na bázi Ag, jež jsou odolné proti migraci. Jejich cena se pohybuje mezi Au mikrodrátkem a Cu mikrodrátkem pokrytým Pd, přičemž parametry procesu jsou podobné jako u mikrodrátku Au. Ale současně se ukázalo, že elektrické parametry vykazují vyšší odpor, což může limitovat některé aplikace, jako je například oblast použití při vyšších kmitočtech. Jistou možností, zvláště pro velmi náročné aplikace (kardiostimulátory, defibrátory apod.), je použití platinového mikrodrátku (Pt). Cena Pt se na světových trzích přiblížila ceně Au a vlastnosti jako biologická kompatibilita předurčují tento materiál jako výhodný pro vysoce náročné aplikace.

Parametry materiálů mikrodrátku

Z pohledu vlastností a chování spojů vytvořených mikrodrátkem jsou nezanedbatelné a důležité parametry použitých materiálů, které jsou uvedeny v tabulce 1. Tyto mohou sloužit prvotně pro počítačové simulace, které lze cíleně využít pro predikci chování spojů v konkrétních aplikacích a ušetřit tak nejen čas, ale především nákladné testovací metody. Nejčastější je testování namáháním v tahu umožňující získat údaje o prodloužení a přerušení mikrodrátku, což charakterizuje a předurčuje spolehlivost spoje.

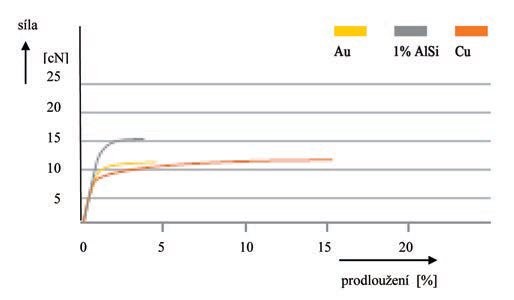

Na obr. 1 jsou graficky znázorněny charakteristiky závislosti prodloužení na zatěžovací síle mikrodrátku o průměru 25 μm pro tři nejčastěji používané materiály Au, Cu a 1% AlSi. Z grafů je zřejmé, že Al mikrodrátek je nejtvrdší, zatímco Cu snese největší prodloužení.

Obr. 1 Graf závislosti prodloužení 25μm mikrodrátku na maximálním zatížení [9]

Au mikrodrátky jsou standardně dodávány s průměrem od 15 do 50 μm. Jsou vyráběny z vysoce čistého materiálu (99,999% Au) a mohou obsahovat malé množství příměsí, které zvýrazňují jejich specifické vlastnosti. Podle konečné úpravy materiálu existují Au mikrodrátky pro kuličkové spoje (od mikrodrátku pro velmi malé rozteče až po výkonové aplikace), hranové spoje (pro vysokofrekvenční a optoelektronické aplikace) a pahýlové spoje (pro vytváření kontaktů Flip chip).

Al mikrodrátky lze obecně rozdělit podle průměru do dvou skupin, první od 18 do 100 μm a potom od 100 μm výše. Druhá skupina je určena pro výkonové aplikace a diskrétní komponenty. Pro zlepšení mechanických vlastností je standardní provedení s obsahem 1% Si (1% AlSi), ale existují i mikrodrátky s jinými příměsemi, jako např. antikorozní provedení AlMg. Výhodou Al mikrodrátku je nízkoteplotní proces kontaktování, který nevyžaduje zvýšenou teplotu. Další předností Al je nižší cena, je však třeba vzít do úvahy, že se využívá prakticky jen pro hranové spoje.

Cu mikrodrátky jsou několikanásobně levnější než Au a mají také přibližně o 25 % lepší elektrickou i tepelnou vodivost. S ohledem na omezení koroze je důležité vhodné složení materiálu a přesně definované nastavení procesního okna. Kromě čisté mědi se používají Cu mikrodrátky pokryté vrstvou Pd označované Cu/Pd. Pro Cu i Cu/Pd mikrodrátky je třeba brát do úvahy skutečnost, že Cu je tvrdší než Au, což v některých případech s ohledem na nutnost použít větší sílu působící na hrot může vést k poškození nejen vývodu na čipu, ale i jeho struktury.

Výkonové aplikace

Pro výkonové aplikace se používají mikrodrátky o průměrech od 100 do 500 μm nebo páskové spoje nazývané ribbon. Nejčastějším materiálem je Al a jeho slitiny s malým množstvím přídavných prvků upravujících chemické složení, což předurčuje jejich použití při různých teplotách a pro různé výrobní podmínky (manuální nebo velkosériová výroba apod.). I zde se začínají uplatňovat také mikrodrátky z materiálu Cu a z kombinace Cu s Al. Avšak použití Cu vyžaduje, jak již bylo zmíněno, jak změnu technologického zařízení, a tím i celého procesu, tak čipy s úpravou kontaktovacích plošek pro Cu.

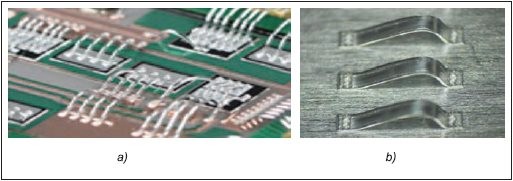

V principu lze pro některé výkonové aplikace použít pro jeden spoj více mikrodrátků o menším průměru, kde se proudové zatížení rozdělí do vícenásobného propojení. Na obr. 2a je pohled na kontaktování TFT (Thin Film Transistor) a Firewall diod v provedení vícenásobných spojů Al mikrodrátkem, na obr. 2b pak provedení spoje páskovým spojem (ribbon).

Obr. 2 Kontaktování výkonových čipů: a) mikrodrátkem 500 μm; b) mikropáskem (ribbon)

Provedení ribbon má oproti mikrodrátkům s kruhovým průřezem další výhody, mezi něž patří především širší plocha kontaktu a nižší výška spoje. To minimalizuje až několikanásobně parazitní indukčnost spoje, což předurčuje tento typ spoje také pro mikrovlnné a optoelektronické aplikace, kde je třeba omezit zkreslení signálu a impedanční nepřizpůsobení a přitom zachovat požadovanou šířku kmitočtového pásma.

Kontaktování výkonových čipů a modulů není jen záležitostí materiálů mikrodrátku, ale také otázkou volby vhodného zařízení. I když se zde opět využívá jak ultrazvuková, tak termosonická metoda, zařízení musí produkovat vyšší energii a navíc musí mít i některé specifické funkce, jako například řešení odstřihnutí mikrodrátku většího průměru, programovatelné tvarování smyčky atd. Jestliže obecně lze využít pro kontaktování kmitočty v rozsahu od 40 do 160 kHz, pak pro výkonové aplikace, u kterých se předpokládá kontaktní ploška s vyšší drsností (např. tlustá vrstva), je doporučen kmitočet na dolní hranici (kolem 60 kHz), zatímco vyšší kmitočty kolem 100 kHz jsou doporučeny pro nejmenší průměry mikrodrátku na hladkém povrchu (např. tenká vrstva). S tím souvisí nastavení času kontaktování, který pro výkonové aplikace je delší, zatímco při použití vyšších kmitočtů se zkracuje.

Diagnostika spolehlivosti mikrodrátkových spojů

Kvalitu a spolehlivost spoje lze hodnotit na základě jeho pevnosti nebo také podle optického posouzení. Existují tři hlavní metody kontroly kvality mikrodrátkových spojů, kterými jsou optické vyhodnocení (s pomocí mikroskopu), měření pevnosti v tahu a případně měření pevnosti ve střihu. Podle normy MIL lze pevnost spojů testovat dvěma způsoby, z nichž jeden je destrukční a druhý nedestrukční [8]:

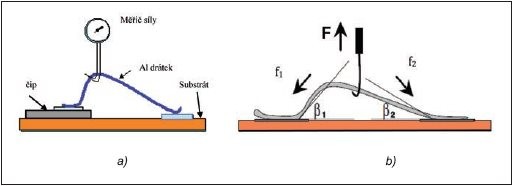

Destrukční test (metoda 2011.7) je založen na postupném zatěžování mikrodrátku ve svislé ose silou způsobem znázorněným na obr. 3a. V procesu testování je obvod uchycen na pevné podložce a ve svislém směru se s pomocí mikroháčku zvyšuje síla F do okamžiku, kdy dojde k přerušení spoje.

Pro schéma znázorněné na obr. 3b platí pro jednotlivé síly f1 = f2 = F za předpokladu, že β1 = β2 = 30°. Pak hodnota naměřené pevnosti je stejná pro první i pro druhý spoj.

Obr. 3 Znázornění testování tahové pevnosti mikrodrátkových spojů: a) principiální pohled; b) schematický pohled

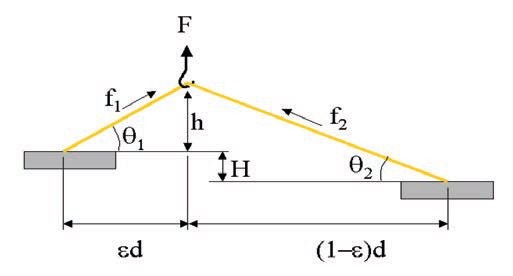

Obecnější případ, kde jednotlivé spoje nejsou ve stejné výšce, je uveden na obr. 4.

Obr. 4 Zobrazení hodnot při měření pevnosti spoje mikrodrátku v tahu

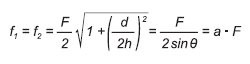

Zde platí následující rovnice [8]:

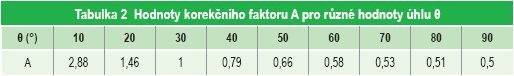

Koeficient a v rovnici je korekční faktor závisející na průměrné velikosti úhlů (viz tabulka 2).

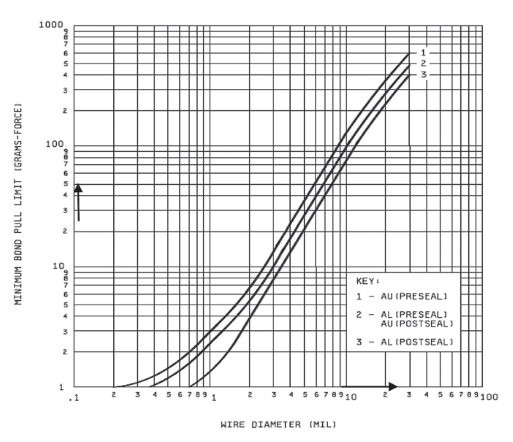

Pevnost spoje v tahu závisí přímo na průměru použitého mikrodrátku. Na obr. 5 je graf závislosti minimální pevnosti drátku v tahu na průměru drátku podle [11]. V případě dobře provedeného spoje musí být naměřeny tyto minimální hodnoty, a přitom nesmí dojít k přerušení mikrodrátkového spoje.

Z průběhů závislostí na obr. 5 je patrné, že hodnoty zatížení mikrodrátku mohou s ohledem na jeho průměr nabývat velikostí od přibližně kolem 1,5 g pro drátek 1 mil (≈ 25 μm) až do hodnot přes 100 g, což platí pro průměr mikrodrátku 500 μm. Z aplikačního a dodavatelského hlediska pak můžeme rozdělit mikrodrátky do tří oblastí, standardní od 17 μm do 75 μm, střední od 75 μm do 150 μm a silné až do 500 μm. Pro tyto průměry jsou obyčejně také konstruována kontaktovací zařízení, např. [10].

Obr. 5 Graf závislosti minimálních hodnot pevnosti v tahu a střihu na průměru drátku [11]

Testování tahem je nejčastěji používaná metoda pro získání kvantitativní informace o pevnosti mikrodrátkových spojů. Tento test lze nastavit ve dvou úrovních. Destrukční metoda používá ruční, poloautomatický nebo automatický měřič síly. Typická hodnota zatížení pro přetržení mikrodrátku 25 μm je 8 gramů. Nedestrukční metoda je na stejném principu, pouze maximální hodnota musí být nastavena na definovanou úroveň odpovídající požadované pevnosti spoje, při níž nedochází k jeho porušení.

Tuto kontrolu lze provádět v průběhu procesu kontaktování a případně tak okamžitě odhalit spoje, které mohou vykazovat později nespolehlivost. V praxi se výsledky u obou testů zpracovávají statisticky, aby bylo možné proces nejen kontrolovat, ale také dlouhodobě sledovat a provádět případné změny s cílem jeho zlepšení.

Optická kontrola se provádí s pomocí mikroskopu (zvětšení alespoň 200×) a vyžaduje určité teoretické znalosti a praktické zkušenosti operátora, resp. technologa. Příčinu a podstatu poruch lze dále zkoumat s pomocí metalografické analýzy, kde se provádí výbrusy a následně se analyzují odkryté vnitřní struktury s pomocí elektronového mikroskopu a spektrálního analyzátoru.

Literatura (pokračování z minulého čísla):

[8] IPC-TM-650 Test methods manual, IPC 2/98, dostupné na https://www.ipc.org/TM/2.4.42.3.pdf

[9] Schneider-Ramelow, M.: Wire Bonding Quality Assurance, Fraunhofer-Institut für Unverlässigkeit und Mikrointegration (IZM), dostupné z https://ssd-rd.web.cern.ch/ssd-rd/bond/talks/2-04_Schneider-Ramelow.pdf

[10] https://www.pbt.cz/cz/dodavatele/micro-point-pro

[11] Prasad, Shankara, K.: Advanced Wirebond Interconnection Technology, Kluwer Academic Publishers, New York, 2004, ISBN 1-4020-7763-7

V příštím čísle: COB IV – připojování polovodičových čipů (nastavení procesu a poruchové mechanismy).