DragonFly skutečně tiskne „tištěné spoje“

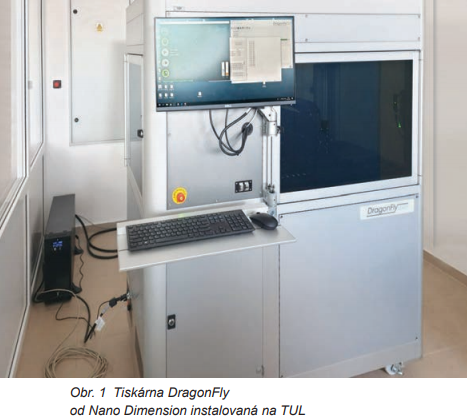

Fakulta mechatroniky Technické univerzity v Liberci získala jako první v ČR zcela unikátní zařízení – specializovanou 3D tiskárnu DragonFly pro tisk desek plošných spojů (DPS) od firmy Nano Dimension. Tato technologie nabízí zcela nové možnosti využití zástavbového prostoru desky pro plošný spoj i pro způsob vedení jednotlivých spojů.

Nejdříve trochu historie

S myšlenkou tisknout „vodivý inkoust“ na izolační podložku přišel poprvé pan Charles Ducas již téměř před sto lety (1925) ve Spojených státech. Proto se, mimo jiné, dnes říká deskám s plošnými spoji také „desky tištěných spojů“ nebo prostě „tišťáky“. I když tehdy ve svém patentu použil vlastně termín „Printed Wiring Board“, tedy něco jako „deska s tištěnými dráty“, a jednalo se o patent topné spirály, nikoliv přímo o realizaci elektronických obvodů. Desku plošných spojů, tak jak ji známe dnes, si nechal patentovat až v roce 1936 v Anglii rakouský vynálezce Paul Eisler. Už v té době se jednalo o měděnou fólii laminovanou na sklem vyztuženou nevodivou základní desku. A ke komerčnímu využití patentu pana Eislera došlo až koncem druhé světové války (1943−44) ve vojenském komunikačním rádiu. Od té doby se tato technologie nijak zásadně nezměnila, víceméně se jen vypilovala k dokonalosti. V roce 1956 byla montáž elektronických obvodů na desky zdokonalena americkým vojenským patentem o leptání vodivých cest v laminované mědi a o ponorné pájení. Myšlenka tištěného vodivého inkoustu totiž značně předběhla tehdejší technologické možnosti a musela se najít jiná, takříkajíc proveditelnější, technologická cesta.

Teprve nedávno se začaly objevovat technologie vracející se k původní myšlence. Většinou jsou ale energeticky náročné, neekologické a drahé. Jako například konvenční vakuové napařování či naprašování vodivých vrstev nebo využití fotolitografických procesů. Naděje svitla až s příchodem a postupným zdokonalováním 3D tisku, vývojem nových tiskových metod a zejména vhodných materiálů. Jedním z takových počinů je právě 3D tiskárna desek plošných spojů DragonFly od Nano Dimension.

Klíčové parametry a výhody tiskárny

Principiálně se jedná o inkoustový tisk, známý již z oblasti 3D tisku plastů. Tato tiskárna je však konstruována výhradně pro tisk desek plošných spojů. Klíčový rozdíl spočívá ve dvou speciálních inkoustech, z nichž jeden vytváří vodivé spoje a druhý dielektrický nosný materiál desky. Nanesené vrstvy inkoustu pak po vytvrzení postupně vytvoří plnoobjemovou DPS.

Tato tiskárna dokáže při standardním nastavení vytvářet desky do maximálního rozměru 155 × 155 × 3 mm (v osách X, Y, Z). Minimální šířka vodivé cesty a také mezery jsou 110 μm v osách X a Y, v ose Z je to 17 μm. Z tohoto hlediska tedy tiskárna dokáže produkovat desky srovnatelné s konvenčními. Její výhody jsou ale jinde, zejména:

- Umožňuje rychle zhotovit prototypovou desku, čímž se zkrátí vývojový cyklus.

- Chrání duševní vlastnictví, neboť umožňuje zabezpečený přenos dat až k výrobnímu stroji.

- Umožňuje odhalit chyby v návrhu rychlým tiskem prototypu a tím minimalizuje náklady na vývoj.

- Umožňuje komplexní využití geometrie komponentů a desky, přesouvá návrh desky z 2D do 3D.

- Zlepšuje možnosti integrace prostorového řešení.

- Šetří životní prostředí.

Výroba DPS touto cestou je logisticky jednoduchá. Jedná se vlastně jen o dvě operace (příprava dat a inicializace stroje), na rozdíl od dnes klasické semiaditivní metody (vrtání, galvanické pokovování a leptání), kde operací jsou desítky. Vlastní výroba je ekologicky poměrně čistý proces (relativně nízká energetická náročnost a minimální produkce škodlivin).

Technologie 3D tisku desky plošných spojů je předurčena hlavně ke snadné realizaci netradičních konstrukčních řešení. Je možné například vytvářet různé vestavěné komponenty, jako jsou antény, indukčnosti či kapacity, nebo nacházet nové možnosti konstrukce spojů ve 3D prostoru. Velmi snadno lze vyrobit vícevrstvé struktury, přičemž deska nemusí mít vyloženě planární charakter.

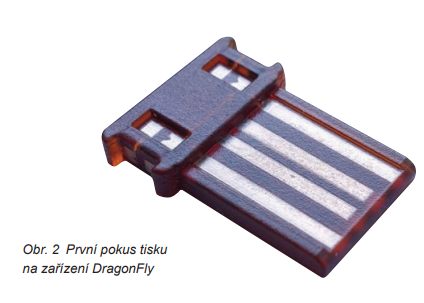

První zkušenosti s touto tiskárnou budou popsány v příštím článku. Více informací o tiskárně i výrobci je k dispozici na www.nano-di.com.