Mnozí pracovníci v oboru pájení jsou zaujatí, když se jedná o instrukce zaměřené na profilování teploty při pájení přetavením (reflow). Dlouholeté čtení doporučení pro profilování uváděné v oborových publikacích je přesvědčilo, že když jim dodavatel pájky dodá na kousku papíru malý výkres s vyznačenými dobami a teplotami, problémy s pájením budou vyřešeny. To je ovšem nesprávný předpoklad.

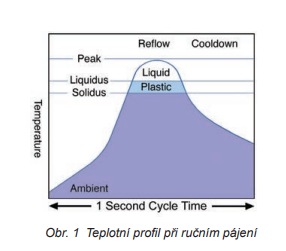

Položme si otázku: Myslíte, že můžete udělat dobrý pájený spoj ruční páječkou – ano, nebo ne? Pro odpověď se podívejme se na obr. 1.

Teplota pájecího hrotu nepřipomíná teplotu požadovanou pro vytvoření pájeného spoje. Hrot má výrazně vyšší teplotu, než jaká je vyžadována pro přetavení pájeného spoje. Tento velký rozdíl v teplotě se využije k nucenému rychlému ohřevu. Vrcholová teplota a doba setrvání nad čarou tekutého stavu pájecí slitiny (likvidus) závisí na operátorovi a vyhřívacích možnostech páječky.

Pokud deska vjede na jednom konci pájecí pece dovnitř a na druhém vyjede ven bez poškození a pájecích defektů, můžete říci, jaký byl v peci teplotní profil? Záleží na tom, co se dělo uvnitř pece? Vaším cílem při tvorbě teplotního profilu je ujištění, že nedojde k defektům, jako jsou nestabilita pájecího procesu, rozstříkání slitiny, nadzdvihnuté součástky, přehřátý substrát a součástky, narušené via otvory, studené pájené spoje a podobně.

Pokud nepoužíváte konvenční pec, jak se potom uplatní instrukce pro teplotní profil pro pájení přetavením? Kromě obecně platných konceptů, jakým je například teplota přetavení, jsou ve většině případů nepoužitelné. Při procesu přetavení by mělo být jasné, čeho chcete dosáhnout, a ne jenom duplikovat teplotní profil doporučený dodavatelem pájky. Pokud není možné dodržet navrhovaný teplotní profil nebo není pro váš produkt vhodný, je potřeba kontaktovat dodavatele pájky a ujistit se, že můžete pokračovat při použití teplotního cyklu, který vašemu produktu vyhovuje nejlépe.

Doporučené teplotní profily jsou vždy uváděny pro desky plošných spojů v konvenčních pecích. Jsou navrženy tak, aby splnily očekávání zákazníka. V případě desek plošných spojů existuje docela široké rozmezí možností pro dosažení úspěchu. Proces ohřevu musí být navržen tak, aby se dosáhlo nejvyšší možné efektivity výroby.

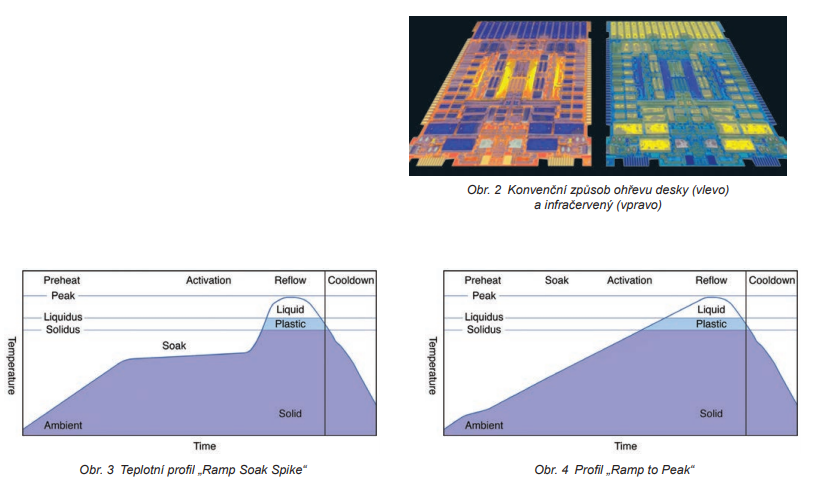

Mnoho z dnešní filozofie profilování teploty při pájení přetavením se vyvinulo v době, kdy bylo osazování povrchové montáže v začátcích. Používané technologie přetavení představovaly hlavně infračervené a konvenční pece s velkou tepelnou kapacitou nebo systémy pro pájení v parách. Následující stručný, zjednodušený popis historie vysvětluje, proč se elektronický průmysl většinou odklonil od zpočátku používaných možností ohřevu.

Infračervené záření není osazenou deskou stejnoměrně absorbováno (obr. 2 vpravo). Pracovník, který měl na starosti teplotní profil, nechal desku kvůli nerovnoměrnému ohřevu vyhřát až k bezpečné teplotě pod teplotou přetavení pájky a potom nechal desku stejnoměrně vyhřát konvenčním teplem v zóně pece nazvané „soak zone”.

Tím bylo umožněno, aby chladnější zastíněná místa na desce a místa s odrazem záření dosáhla teploty míst, která byla výrazně teplejší díky rozdílu v barvě nebo odrazivosti. Nebylo neobvyklé, že teplotní rozdíl na desce od bodu k bodu byl větší než 40 °C. Vyrovnání teploty pomocí proudění tepla tak, aby rozdíly v teplotě byly menší než 5 °C, vyžadovalo nějakou dobu, což vysvětluje i zmíněnou zónu „soak zone“. Potom byl ohřev opět zapnut, aby se teplota zvýšila až na úroveň potřebné vrcholové teploty. Tato filozofie nárůstu teploty (Ramp Soak Spike) v teplotním profilu při pájení přetavením se rozšířila – jednak kvůli infračervenému ohřevu a jednak kvůli potřebě dostat navzdory omezením tohoto způsobu ohřevu dobré výsledky (obr. 3).

Mnoho technologů se rozhodlo pro proces „Ramp Soak Spike“ u konvenčních pecí s malou tepelnou kapacitou a rychlou odezvou, které nevyžadují takový teplotní profil. Zatímco tento profil obvykle vyhovuje, bývá málokdy optimální pro dnešní složení pájecích past. Obecně platí, že pájecí pasta bude pracovat dobře, když se dosáhne teploty přetavení v kratší době. Ohřev pomocí nasycených par nevyžaduje koncept teplotního profilu. Vložení produktu do prostředí nasycených par nad vroucí tekutinu způsobí velmi rychlý nárůst teploty. Tento způsob ohřevu je dobrý pro omezení vrcholové teploty a zajištění, že všechna pájka se taví při teplotě dané použitou tekutinou. Nevýhodou je, že jsou tyto tekutiny drahé a rychlý nárůst teploty může způsobit nadzdvihnutí součástek a další problémy související s teplotním šokem.

Konvenční pece s velkou tepelnou kapacitou se musí profilovat kvůli dlouhé době potřebné pro změnu teploty způsobenou tepelnou setrvačností pece. Pokusy s použitím takové pece pro krátké teplotní profily při pájení přetavením (bez „soak“ doby) končí často přehřátím jednotlivých desek, dobře probíhají s omezeným počtem desek přidávaných v pravidelných intervalech, ale špatně v pecích, které jsou deskami zcela zaplněné. U těchto pecí zajistí delší teplotní profily lepší konzistenci.

S pokrokem konvenčních pecí s malou tepelnou kapacitou se většina omezení ohřevu v procesu reflow odstranila. Plné nebo prázdné, černé nebo zelené, pece zacházejí s každým produktem stejně. Jenom tepelná kapacita součástek hraje významnější roli v případě doby, za kterou se celý produkt ohřeje na požadovanou teplotu.

Kratší teplotní profil minimalizuje působení kyslíku, který spotřebovává chemické složky tavidla následkem proudění velkého množství horkého vzduchu kolem něho a povrchu, které má tavidlo čistit.

S kratším profilem se dosáhne lepšího smáčení, protože tavidlo je aktivnější a zůstane dostatečně tekuté, aby se dobře rozlilo. Typickým příkladem kratšího profilu je tzv. „Ramp to Peak“ s téměř konstantním stoupáním (obr. 4).

Bez ohledu na to, o který produkt se jedná nebo které přetavovací zařízení používáte, k úspěchu vedou čtyři kroky. Jejich důležitost záleží na charakteru pájeného produktu.

Krok 1: Najděte součástky, které jsou citlivé na teplotu nebo teplotní šok. Většina součástek není při pájecích teplotách v konvenčních reflow pecích citlivá na teplotu. Pokud citlivé součástky najdete, omezí vás v rozhodování, jak rychle, do jaké výše a kde můžete váš produkt zahřívat. Některé produkty vyžadují lokální ohřev a může být nezbytné zjistit alternativní metody ohřevu.

Krok 2: Zjistěte, jestli máte součástky, které jsou relativně velké, těžké, nebo takové, které je z nějakého důvodu obtížné ohřát. Takové součástky mohou omezit rychlost ohřevu v používaném zařízení, aby nedošlo k jejich poškození. Podobně jako v případě součástek citlivých na teplotu může být nezbytné zjistit alternativní metody ohřevu a druhotný proces přetavení.

Krok 3: Vyberte pájku vhodnou pro dané součástky a použitý proces ohřevu. Navzdory zdání, že tento krok je jednoduchý, mějte na paměti, že k dispozici je velké množství typů pájecích past, pájecích drátů i tavidel v pájecích slitinách. Každý z nich má specifický účel použití. Při výběru hrají roli dostupná zařízení, aplikační metody, požadavky na operátora, konzistence pájených spojů a výsledné chování tavidla v procesech ohřevu a čištění.

Krok 4: Proveďte test a vylaďte proces přetavení na optimální efektivitu. To se snadněji řekne, než udělá, protože tento krok může při nevhodných výsledcích vrátit proces vývoje zpátky k předchozím krokům. Tento krok profilování teploty pro pájení přetavením může být kritický.

Pokud neprovádíte ohřev v peci, cyklus ohřevu pravděpodobně nebude vypadat jako publikovaný profil. To je ovšem v pořádku, protože to tak nemusí být. Cílem je dostat správné množství tepla do správného místa během vyžadované doby. Úspěch se měří efektivitou výroby z prvních zapájených desek a výkonem, nikoliv ve stupních Celsia za sekundu a dobou nad teplotou likvidus.

Nárůst teploty a doba nad likvidním stavem pájecí slitiny jsou důležité jen tehdy, pokud by mohly poškodit produkt. Poté, co roztavená pájka dosáhne teploty přetavení, trvá obvykle jen 1−3 sekundy, než se rozlije a smáčí dostupné povrchy. Když se zahřívá pomalu, může to trvat déle. Čím teplejší pájecí pasta, tím rychleji smáčí.

Záleží na době nad teplotou likvidus? Pouze do té míry, že se všechna pájka potřebuje přetavit a dokončit smáčení. Pravdou je, že pájený spoj se zformuje a tekutá pájka se přestane rozlévat asi po 1,5 sekundě. Doba navíc nad teplotou likvidus nepřináší s ohledem na kvalitu spoje žádný benefit. Nadbytečná doba zesílí intermetalickou vrstvu, která je křehčí než celý pájený spoj, a navíc napadá substrát.

Intermetalická sloučenina se tvoří, když se dva rozdílné kovy vzájemně prolínají difuzí. Při pájení difunduje cín do mědi, niklu a dalších pájitelných materiálů. Během přetavení pájecí pasty laserem může být celý cyklus ohřevu proveden za méně než jednu sekundu včetně úplného smáčení a s ukázkovým profilem spoje. Nadbytečně silná intermetalická vrstva může způsobit křehké praskliny pájeného spoje.

Rozpouštění substrátu je nejčastější starostí u pokovených částí a tištěných tenkých filmů. V extrémních případech může být rozpuštěn celý pájitelný povrch. Nezbývá než opakovat, že nadbytečná doba nad teplotou likvidus nepřináší žádnou výhodu. Ideální zahřívací cyklus netrvá déle, než je doba potřebná k tomu, aby se každý spoj úplně přetavil a smočil.

Pro ty, kdo používají přetavovací pece v lince včetně osazování desek plošných spojů, platí úplně stejná pravidla. V případě pájení desek doporučuje firma Nordson EFD vyzkoušet experiment s ohřevem pece − rychlost ohřevu kolem 1 °C/s platí od teploty okolí až na vrcholovou teplotu. Nevadí, když daná pec vykáže nárůst teploty po skocích místo lineárně. Pokud potřebujete ohřev zpomalit a získat menší teplotní rozdíl mezi jednotlivými body, proveďte to hned. Výsledkem postupného rovnoměrného ohřevu je stejná teplota v různých místech produktu. Je to proces, který může být reprodukován na široké řadě pecí.

Defektům lze zabránit různými technikami správného profilování teploty. Rozsahy teplot a časů uvedených v návodech na teplotní profily poskytují dostatečnou volnost k použití těchto technik.

Na začátku zahřívacího cyklu je největším problémem explozivní vypařování materiálů s nízkou teplotou varu, které jsou buď součástí tavidla, nebo byly absorbovány. Alkohol a další ředidla, stejně jako nasátá vlhkost mohou explodovat, pokud jsou zahřívány příliš rychle. Rozstřiky pájky a tavidla jsou nejčastějšími indikátory, že se vyskytl problém, který si zaslouží pozornost. Pokud je potřeba, omezte rozsah ohřívání na 130 °C, aby pájecí pasta vysychala postupně a bez exploze.

Nad teplotou 130 °C, kdy už voda a většina materiálů s nízkým bodem varu ukončily vypařování, je k dispozici rozsah teplot až k teplotě solidus dané pájecí slitiny. Při těchto teplotách splní aktivační látky v tavidle svou funkci − očištění pájky a substrátu od oxidů. Pokud na této teplotě zůstanete příliš dlouho, může být aktivita tavidla téměř nebo úplně vyčerpána, což vyústí ve špatné smáčení a nepřetavenou pájku navzdory dosažení teploty nad teplotou likvidus dané slitiny. Delší ohřívací procesy se mohou provést s tavidly formulovanými pro vyšší aktivity. Cílem je neztrácet více času mezi 130 °C a teplotou solidus, než je požadováno pro přijatelný rozdíl teplot různých míst produktu.

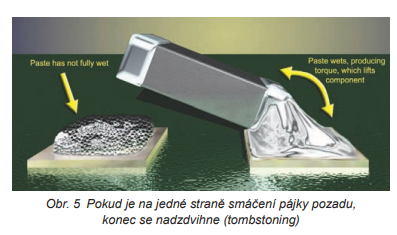

Dalším kritickým místem v cyklu ohřevu je okolí teploty solidus slitiny. Jakmile se přiblížíte k teplotě likvidus, ohřívání se musí zpomalit. Důvodem pro opatrnost během tavení slitiny je snaha vyhnout se nadzdvihnutí jednoho konce součástky (tombstoning) − viz obr. 5.

„Tombstoning“ nastane, když rozdíl teplot mezi dvěma pájecími ploškami umožní pastě přetavit se na jedné straně dříve než na druhé. Rozdíl v povrchovém napětí mezi ploškami způsobí krouticí moment, který součástku nadzdvihne. Snížením tempa ohřevu ve chvíli, kdy kov začíná téct, minimalizujete riziko nadzdvihnutí součástky. Když se nad tím zamyslíme z jiného pohledu, můžeme místo vyčkávání pod teplotou zkapalnění slitiny zavést pomalejší náběh teploty, pod 1 °C za sekundu, při průchodu zónou zkapalnění. Nordson EFD doporučuje řízení náběhu teploty asi od 5 °C pod teplotou solidus do 5 °C nad teplotou likvidus. S tím, jak se součástky zmenšují, se riziko jejich nadzdvihnutí zvyšuje.

Doba strávená nad teplotou likvidus a vrcholovou teplotou by měla být odvozena od stabilního procesu. Typická doporučení 15 až 40 °C nad teplotou likvidus vychází ze skutečnosti, že pájecí slitina smáčí lépe s vyšší teplotou. Teploty v tomto rozsahu zajistí optimální smáčení. Pájené spoje se sice vytvoří již při teplotě několika stupňů nad teplotou likvidus, ale smáčení nebude vypadat jako obvykle a nemusí splňovat požadavky na spolehlivost.

Tato doporučení jsou také odvozena od běžných omezení materiálů desek plošných spojů. Pokud materiál vašich desek není tolik citlivý na teploty, potom mohou být vyšší teploty výhodou. Doba strávená nad teplotou likvidus je funkcí možností ohřevu a chlazení pece a cílem přetavení chladných míst na produktu, a to vždy. Přidání pěti nebo deseti sekund na přetavení může eliminovat vytvoření studených spojů. To, jak dlouhá má tato doba být u konkrétního produktu, záleží na specifických omezeních.

Někdo přetavuje pájku za méně než jednu sekundu s pomocí laseru. Jiní mají ohřívací dobu i delší než dvacet minut. Většina ale spadá mezi tyto dva extrémy. Vše, co musíte udělat, je spárovat proces ohřevu s pájkou podle vaší potřeby pájení. Zohledněte limity i možnosti součástek, zařízení a pájecího materiálu, které máte k dispozici, a využijte všechny jejich výhody.