OSP a testy smáčivosti

Autor: Ing. Jiří Starý, Ph.D., Bc. Marek Bedlek, Jiří Jičínský, Ústav elektrotechnologie, FEKT – VUT v Brně

Úvod

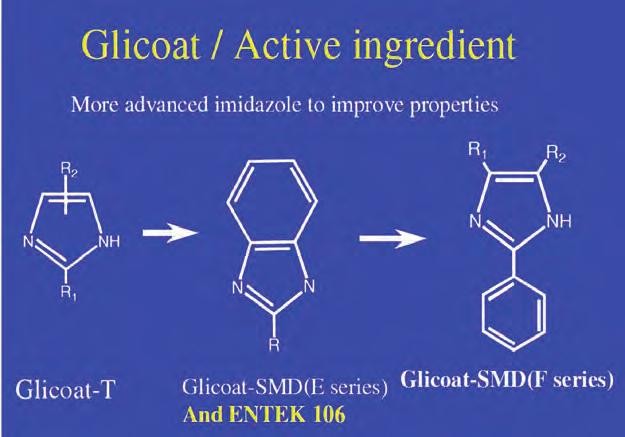

Tento příspěvek volně navazuje na článek „OSP-organic solder preservatives“ od J. Šimky publikovaný v DPS č. 3/2011 str. 57. Předmětem příspěvku je zmínka o nové generaci organických inhibitorů oxidace mědi SHIKOKU GLICOAT SMD F2 A F2(LX), která je kompatibilní s LF procesem i s ICT pomocí jehel. Inhibitor oxidace mědi se vyznačuje vysokou tepelnou odolností danou poměrně vysokou molekulovou hmotností aryl-phenyl-imidazolového řetězce (obr. 1). Vazby jsou vytvářeny vodíkovými atomy k povrchu mědi, přičemž dochází omezeně k rozpouštění Cu do roztoku nebo u verze F2(LX) k ní nedochází vůbec. OSP F2(LX) navíc nedeponuje organický film na NiAu a jiné kovy. Jako rozpouštědlo aktivní složky se používá kyselina octová místo kyseliny mravenčí, přičemž kyselina octová má menší tendenci se vypařovat. Povlaky u typů F2 jsou tenké 0,1–0,2 mm.

Obr. 1 Struktura Glicoat SMD F2

Smáčivost rozdílných povrchových úprav

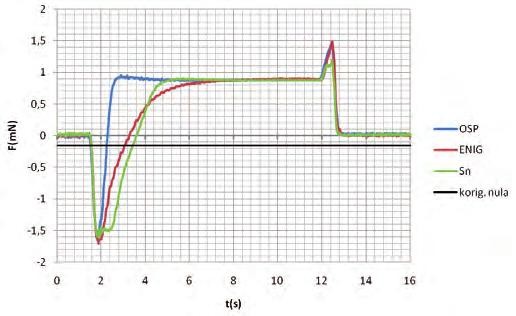

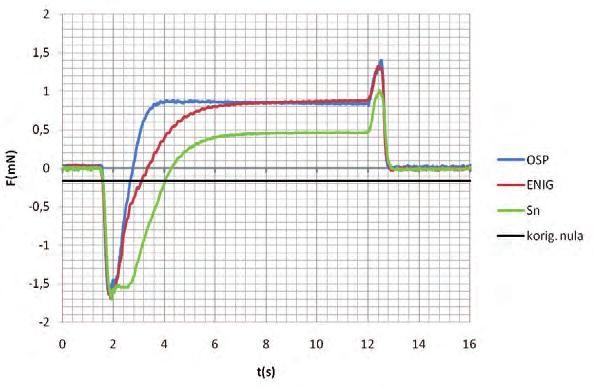

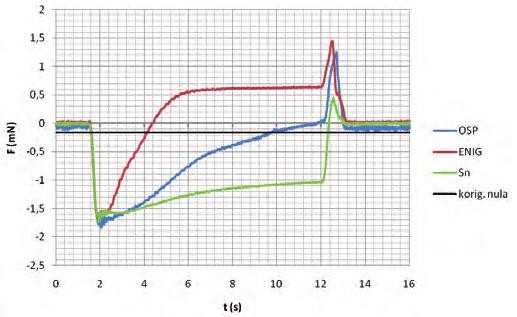

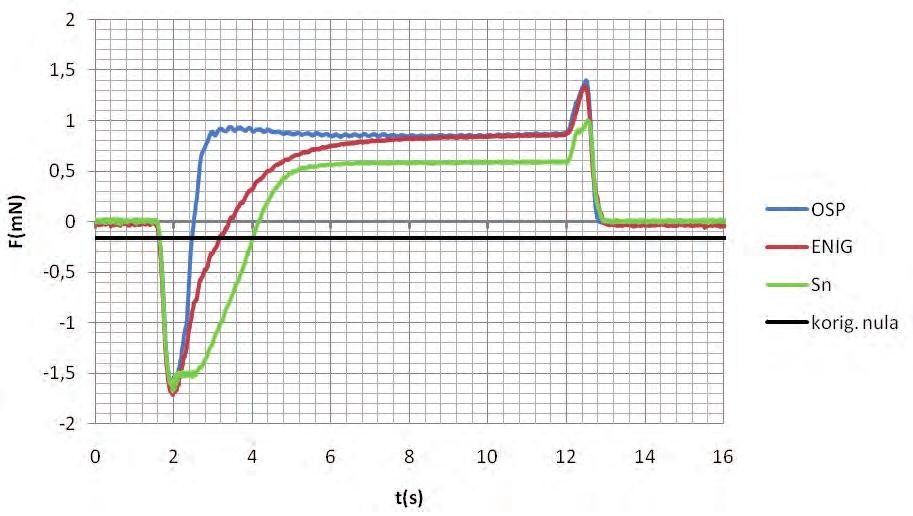

Měření smáčivosti povrchů probíhalo metodou smáčecích vah (pájka SAC 305, teplota 240 °C, hloubka ponoru kontaktu 3 mm, rychlost ponoru 10 mm/s a doba ponoru 10 s. Tavidlo: 25 hm.% práškové kalafuny a 75 % izopropanolu. Byly porovnány pájitelnosti kontaktů ošetřených třemi typy povrchových úprav OSP-Glicoat F2(LX), ENIG a imerzní cín po dodání a po tepelných degradacích: po izotermálním stárnutí (I.S.) (125 °C/60 min.) a po 3 reflow cyklech (RTS, gradient předehřevu 1,2 Ks-1, Tp=215 °C, TAL=45 s, gradient chladnutí 2,5 Ks-1). Vzorky byly testovány i vlivu vystavení konstantní relativní vlhkosti 94 % po dobu 72 hodin. Podstatné výsledky jsou znázorněny graficky na obr. 2–5. Jednotlivé průběhy byly kvantitativně porovnány pomocí parametrů FMAX. a t2/3.

|  |

| Obr. 2 Povrchové úpravy OSP, ENIG a imerzní Sn po dodání (bez tepelného/vlhkostního stárnutí). Nejrychlejší smáčení OSP, poté Sn a nakonec ENIG. Velikost smáčecích sil je srovnatelná. | Obr. 3 Povrchové úpravy OSP, ENIG a imerzní Sn po izotermálním stárnutí. Nejrychlejší smáčení OSP, poté ENIG a nakonec Sn. Největší smáčecí síla OSP a ENIG. |

|  |

| Obr. 4 Porovnání povrchových úprav OSP, ENIG a imerzní Sn po 3 reflow cyklech. Nejrychlejší smáčení ENIG, poté OSP a nakonec Sn (nesmáčení povrchu). Největší smáčecí síla ENIG. | Obr. 5 Porovnání povrchových úprav OSP, ENIG a imerzní Sn po expozici ve vlhku. Nejrychlejší smáčení OSP, poté ENIG a nakonec Sn. Největší smáčecí síla OSP a ENIG. |

Hodnocení

Z testů nejhůře vyšel imerzní Sn. Ve stavu bezprostředně po pokovení byl sice kvalitativně porovnatelný s OSP a ENIG, ale po vystavení teplu a vlhkosti velmi rychle degradoval. U dvojice ENIG a OSP v praxi záleží na konkrétních požadavcích pro montáž DPS. Ve stavu po nanesení OSP, po izotermálním stárnutí a vystavení vlhkosti se díky své podstatě jeví OSP jako lepší volba. Vysoká Fmax, srovnatelná s ENIG je dosažena za kratší čas. OSP ztrácí své vlastnosti po přetavovacích cyklech, po 3 cyklech je zřejmé výrazné zhoršení smáčivosti. ENIG má hodnoty poměrně stálé, díky lepší inertnosti vůči tepelnému namáhání. Nicméně spolehlivost pájeného spoje je dána i dalšími faktory i vlivy. Rozpuštěné zlato do pájeného spoje může degradovat jeho vlastnosti…

Smáčivost rozdílných typů OSP

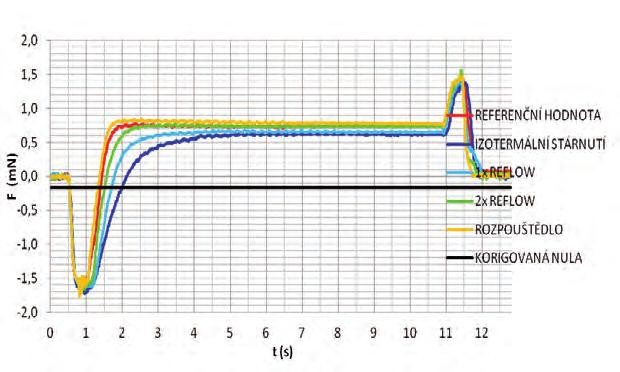

Obr. 6 Povrchová úprava OSP ref. po tepelných zátěžích a vlivu rozpouštědla

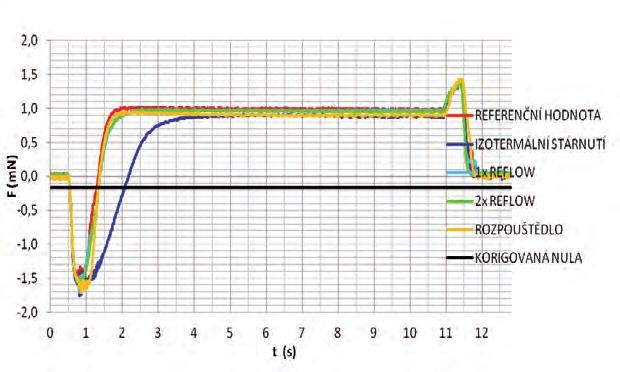

OSP Glicoat F2(LX) byl porovnáván s rozdílným typem OSP jiného výrobce (označ. OSP ref.). OSP byly podrobeny rozdílným tepelným vlivům. Pájitelnost kontaktů s OSP byla sledována po dodání (referenční hodnota), po izotermálním stárnutí (125 °C/60 min.), po 1 a 2 reflow cyklech (RTS, gradient předehřevu 1,2 Ks-1, Tp=240 °C, TAL=60 s, gradient chladnutí 2,5 Ks-1) i po ponoření do izopropanolu (24 °C/5 minut). U smáčecích vah byly nastaveny stejné podmínky měření, kromě teploty pájky SAC 305, která byla vyhřívána na 245 °C. Výsledky jsou znázorněny na obr. 6 a obr. 7.

Obr. 7 Povrchová úprava OSP Glicoat F2(LX) po tepelných zátěžích a vlivu rozpouštědla

Hodnocení OSP

Dílčí výsledky a porovnání OSP ref. s OSP Glicoat F2(LX) jsou zřejmé z grafických závislostí. Z testů vyplývá, že OSP Glicoat F2(LX) laboratorně aplikovaný má po testech lepší vlastnosti než OSP ref., ale je třeba zohlednit průmyslovou metodu nanášení OSP ref. Výsledky jsou analyzovány a je připravována druhá sada rozšířených technologických zkoušek OSP.

Poděkování

Měření smáčivosti byla prováděna na FEKT VUT v Brně ve spolupráci s firmami: ČEMEBO Blansko, GATEMA Boskovice, INTERCONTI Brno a SMTplus. CZ Brno a dílčím způsobem řešena v rámci projektu TIP FR-TI1/072 „Aplikace moderních montážních technologií a materiálů v elektrotechnickém průmyslu” za podpory Ministerstva průmyslu a obchodu České republiky.