Tepelná analýza LTCC substrátov s vnútornými kanálikmi

Autor: Ing. Tomáš Girašek, prof. Ing. Alena Pietriková, CSc., KTE FEI TU v Košiciach

Výskum a vývoj materiálov a technológií v oblasti výkonovej elektroniky sa v poslednom období orientoval na neustále zlepšovanie jednotlivých vlastností materiálov a výrobných procesov. Tento výskum neobchádza ani oblasť nových druhov chladenia výkonových prvkov. Práve v tejto oblasti, kde sa využívajú zariadenia s veľkými výkonmi, je nutné zaoberať sa tzv. tepelným manažmentom a novými spôsobmi chladenia pre zabezpečenie vhodnej pracovnej teploty výkonových prvkov.

Skúmanie a analyzovanie tepelných vlastností elektronických zariadení je veľmi dôležitým krokom v procese vývoja nových zariadení, a to hlavne z dôvodu narastajúcej miniaturizácie, vysokých požiadaviek na kvalitu, ako aj na vysoký výkon zariadení. Elektronické zariadenia používané v oblasti vysokých výkonov musia často pracovať v širokom pásme pracovných teplôt často aj nad 200 °C. Veľké zmeny pracovných teplôt nepriaznivo ovplyvňujú kvalitu v konečnom dôsledku a spoľahlivosť celého zariadenia [1–3].

Nízkoteplotne vypaľovaná keramika (Low Temperature Cofired Ceramic – LTCC) s vnútornými kanálikmi ponúka zaujímavé riešenie pre zvýšenie tepelnej vodivosti substrátu, resp. zlepšenie odvodu tepla, a tým aj pre zníženie kritickej pracovnej teploty. LTCC disponuje vhodnou kombináciou vlastností, ako sú nízky koeficient teplotnej rozťažnosti, ľahká 3D štrukturalizácia, nízka teplota vypaľovania a možnosť vysokej integrácie elektronických zariadení. Nevýhodou LTCC keramiky je jej nízka tepelná vodivosť (3 až 5 Wm-1K-1), ktorá limitovala jej použitie vo výkonovej elektronike. No tepelné vlastnosti LTCC môžu byť zlepšené pomocou chladiaceho média, ktoré prúdi v integrovaných kanálikoch, čím sa zabezpečí odvádzanie prebytočného tepla od kritickej súčiastky. Takéto riešenie môže zabezpečiť lepší odvod tepla LTCC substrátov až o 80 %. Využitím integrovaných chladiacich kanálikov, v ktorých prúdi kvapalina, eliminujeme nutnosť využívania veľkých pasívnych chladičov, ako aj pomocných ventilátorov, ktoré sú štandardne umiestňované vo výkonových zariadeniach [2–5].

Tento článok prezentuje analýzu tepelného odporu, prúdenia kvapaliny a distribúcie tepla pre rôzne štruktúry integrovaných kanálikov v multivrstvových štruktúrach LTCC substrátu. Pre získanie najlepšieho spôsobu chladenia výkonových prvkov umiestnených na substráte boli navrhnuté a analyzované štyri rôzne topológie štruktúr vnútorných kanálikov. Všetky analýzy boli realizované pomocou simulačného softvéru od firmy Mentor Graphics FloEFD™.

Štruktúra vnútorných kanálikov

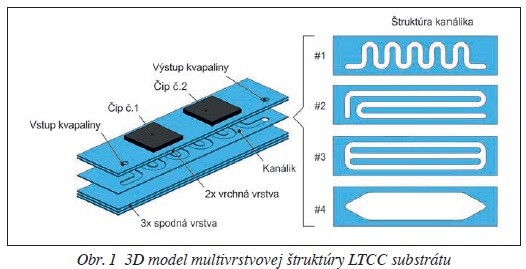

Návrh 3D modelu multivrstvových substrátov, ako aj výkonových čipov, bol realizovaný pomocou simulačného softvéru od firmy Mentor Graphics FloEFD™. Ako materiál substrátu bola využitá LTCC keramika, ktorá je komerčne dostupná pod názvom DuPont 951®. Vytvorený 3D model pozostával zo 6 vrstiev LTCC s hrúbkou 0,214 mm a 2 výkonových čipov s rozmermi 10 × 10 × 1 mm³, ktoré slúžili ako generátor stratového výkonu. Hrúbka celého substrátu bola 1,2 mm. Vnútorný kanálik bol integrovaný v tretej vrstve zhora. 3D model multivrstvovej štruktúry je zobrazený na obr. 1 a rozmery jednotlivých kanálikov sú uvedené v tabuľke 1.

Prepojenie medzi čipom a substrátom bolo realizované prostredníctvom hrubovrstvového padu na báze striebra spolu so sintrovaným spojom, ktoré garantujú dokonalý prestup tepla a kvalitný spoj. Pozícia výkonového čipu bola zvolená tak, aby sa čo najväčšou plochou nachádzal nad vnútorným kanálikom. Pre analýzu vplyvu teploty jedného čipu na druhý boli na povrchu substrátu umiestnené dva čipy.

Simulácie

Pre dosiahnutie presných výsledkov bola teplota čipu simulovaná pri konštantnom prúdení kvapaliny vnútri kanálika. Ako chladiaca kvapalina bola použitá domineralizovaná voda s teplotou 20 °C. Výkon čipov bol nastavovaný tak, aby maximálna teplota čipu nepresiahla bod varu chladiacej kvapaliny. Výsledný tepelný odpor bol vypočítaný pre rôzne hodnoty prúdenia kvapaliny v rozmedzí 10 ml.min-1 až 300 ml.min-1.

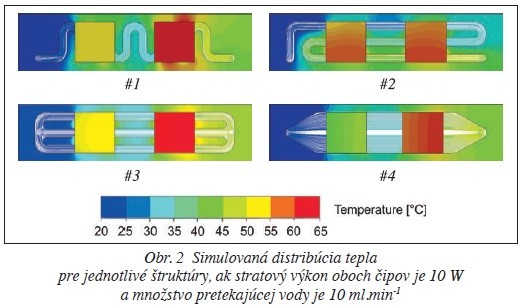

Prvý typ kanálika (#1) bol navrhnutý v tvare meandra pre analýzu vplyvu ohybov na veľkosť tlaku kvapaliny vnútri kanálika. Štruktúra #2 je podobná ako v prvom prípade, ale v tejto štruktúre bol využitý menší počet ohybov a väčšia dĺžka kanálika. Taktiež tvar kanálika bol zvolený tak, aby kvapalina prúdila od prvého čipu pod druhý a späť. Takéto riešenie malo minimalizovať vplyv teploty jedného čipu na druhý. Štruktúra #3 využíva viac ciest kanálika, čím sa zabezpečí vyšší prietok kvapaliny. Posledná štruktúra #4 využíva jeden veľký kanálik pre zabezpečenie čo najväčšej chladiacej plochy pod čipom, ako aj zníženie tlaku kvapaliny. Výsledné rozloženie teploty na substráte a prúdenie kvapaliny vnútri kanálika bolo simulované prostredníctvom Mentor Graphics FloEFD™ a je zobrazené na obr. 2. Na jednotlivých simuláciách štruktúr je možné pozorovať rozloženie teploty, vplyv kanálika na teplotu výkonových čipov, ako aj vplyv teploty jedného čipu na druhý.

Obr. 2 poukazuje na výrazný vplyv tvaru kanálika na výsledné rozloženie teploty, ako aj na rozdielny tepelný odpor jednotlivých substrátov. Ako naznačuje rozloženie teploty na substráte, kvapalina prúdi z ľavej strany na pravú. Na simulácii teplotného rozloženia substrátu #2 je možné pozorovať rovnomerné rozloženie teploty pod obidvoma čipmi, čím sa minimalizuje vzájomné ovplyvňovanie teploty oboch čipov.

Výsledky simulácií rozloženia teplotných polí

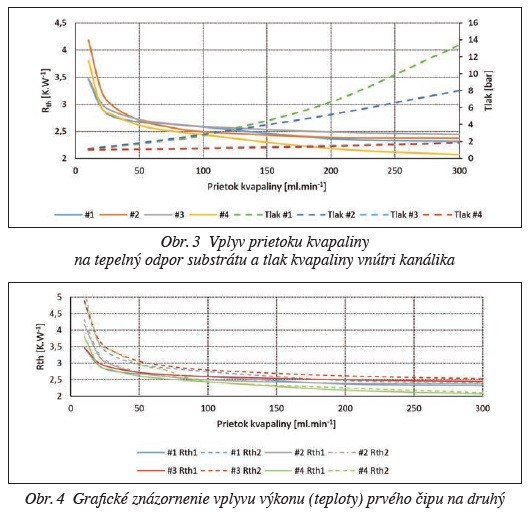

Grafické závislosti, ktoré sú zobrazené na obr. 3, zobrazujú vzťah medzi množstvom pretekajúcej kvapaliny a tepelným odporom, ako aj veľkosťou tlaku kvapaliny vnútri kanálika. Výsledky teplotných simulácií demonštrujú vplyv veľkosti a tvaru kanálika na tepelný odpor substrátu. Štruktúra #4 vykazuje najlepšie výsledky v oblasti tepelného odporu, ako aj veľkosti tlaku kvapaliny. Použitím veľkého kanálika vnútri LTCC substrátu môžeme znížiť tepelný odpor substrátu až o 2,8 % v priemere. Ako je možné pozorovať z grafických závislostí, tepelný odpor substrátu výrazne závisí od množstva pretekajúcej kvapaliny. Pri prietoku kvapaliny nižšom ako 50 ml.min-1 tepelný odpor narastá exponenciálne, naopak, ak zvyšujeme prietok kvapaliny nad 50 ml. min-1, tepelný odpor klesá relatívne pomaly. Tento jav je spôsobený tým, že daná chladiaca kvapalina už nedokáže odvádzať väčšie množstvo tepla od výkonovej súčiastky.

Podobne ako tepelný odpor, tak aj veľkosť tlaku závisí od prietoku kvapaliny. Pri veľkosti tlaku kvapaliny môžeme pozorovať aj výrazný vplyv tvaru kanálika a jeho prierezu (obr. 3). Najvyšší tlak (13,4 baru pri 300 ml.min-1) bol pozorovaný pri štruktúre #1. Tento vysoký tlak bol spôsobený nízkym prierezom kanálika (0,4 mm²), ako aj veľkým počtom ohybov kanálika. V štruktúrach #1 a #2 tlak narastá výrazne s narastajúcim prietokom kvapaliny. Najnižší tlak 1,2 baru bol pozorovaný v štruktúrach #3 a #4. Tieto štruktúry majú počas celého prietoku stabilný tlak, čo je spôsobené veľkým prierezom kanálika v štruktúre #4 a využitím viacerých kanálikov v štruktúre #3.

Štruktúra #4 sa javí ako najefektívnejšie riešenie pre chladenie výkonových čipov na LTCC substráte pre jej nízky tepelný odpor a tlak pri rozdielnom prúdení kvapaliny, nevynímajúc ani malé požiadavky na proces výroby kanálika. Z grafickej závislosti na obr. 3 jednoznačne vyplýva, že najvhodnejší prietok kvapaliny v štruktúre #4 je 150 ml.min-1. Narastajúcim prietokom nad túto hodnotu klesá tepelný odpor substrátu iba minimálne, a preto nemá význam zväčšovať prietok kvapaliny nad túto hodnotu.

V rámci analýzy teplotného rozloženia a veľkosti tepelného odporu substrátu bol analyzovaný aj vzájomný vplyv výkonu (teploty) prvého čipu na druhý. Tento vplyv je grafický zobrazený na obr. 4. Tepelný odpor substrátu je rozdielny pre čip č. 1 a čip č. 2 pri všetkých štruktúrach kanálikov. Najväčší vplyv bol pozorovaný v štruktúrach #1, #3 a #4, a to až 16 % v priemere. Tento výrazný vplyv je zapríčinený prúdením kvapaliny v smere od čipu č. 1 k čipu č. 2. Kvapalina už obsahuje tepelnú energiu odobratú z prvého čipu, a preto nepriaznivo ovplyvňuje tepelný odpor čipu č. 2. Najmenší vplyv je pozorovaný v štruktúre #2 a to 1,3 % v priemere. Tento minimálny vplyv je výsledkom tvaru kanálika, ktorý je konštruovaný tak, aby kvapalina prúdila z prvého čipu pod druhý a späť a tým kompenzovala tepelný vplyv medzi jednotlivými čipmi. Štruktúra #4, ktorá mala najlepšie výsledky v predchádzajúcich grafických závislostiach, má pri najefektívnejšom prietoku kvapaliny 150 ml min-1 rozdiel v tepelnej vodivosti medzi jednotlivými čipmi menej ako 0,1 %. Takýto malý vplyv je možné zanedbať.

Záver

Substráty na báze LTCC s aktívnym chladením pomocou prúdiacej kvapaliny vo vnútorných kanálikoch vykazujú výborné tepelné vlastnosti, ktoré môžu byť využívané v rôznych oblastiach elektroniky. Teplotné simulácie realizované pomocou simulačného softvéru Mentor Graphics FloEFD™ zobrazujú nelineárnu závislosť medzi množstvom prúdiacej kvapaliny a tepelným odporom LTCC substrátu. Zvyšovaním prietoku kvapaliny sa znižuje tepelný odpor substrátu, pričom najväčší vplyv prietoku je pozorovaný pri prúdení nižšom ako 50 ml.min-1. Prietok kvapaliny, ako aj tvar kanálika majú výrazný vplyv na veľkosť tlaku, čo dokazuje grafické porovnanie jednotlivých štruktúr. Najvhodnejším riešením pre aktívne chladenie elektronických zariadení pomocou LTCC substrátu s vnútorným kanálikom je využitie štruktúry #4. Hlavné výhody tejto štruktúry sú nízky tepelný odpor pri rozdielnom prúdení, nízky tlak kvapaliny a v neposlednom rade nízke požiadavky na proces výroby. Využitím LTCC substrátu s vnútorným kanálikom eliminujeme nutnosť vyžitia pasívnych chladičov.

Nezanedbateľným faktorom, ktorý je nutné zohľadniť už v procese návrhu, je vplyv výkonu jedného čipu na druhý. Na tento fakt poukazujú aj jednotlivé simulácie. Najvhodnejšia štruktúra, ak zohľadňujeme iba toto kritérium, je štruktúra #2. Iné faktory, ako napríklad tlak kvapaliny alebo tepelný odpor substrátu, znižujú možnosti využitia štruktúry #2. Tepelné simulácie výrazne napomáhajú vývojárom, ako aj procesným inžinierom, jednoznačne identifikovať a analyzovať teplotné vplyvy v elektronickom zariadení. Preto sú neoddeliteľnou súčasťou v procese vývoja nových zariadení alebo aj alternatívnych spôsobov chladenia zariadení a je nutné zohľadňovať výsledky týchto simulácií.

POUŽITÁ LiteratÚra

[1] De-wei, H.; Miao, M.; Ma, S., Fang, R.; Guo, S.; Jin, Y.: Investigation of Micro- Channel Structure Embedded in LTCC Substrate for 3D Micro- Systen, In: 2012 IEEE 11th International Conference on Solid-state and Integrated Circuit Technology (ICSICT-2012), October, Xian 2012, pp. 81–84, ISBN 978-1-4673-2475-5

[2] Lan-Ying, Z.; Yang-Fei, Z.; Jia-Qi, Ch.; Shu-Lin, B.: Fluid flow and heat transfer characteristics of liquid cooling microchannels, In: LTCC multilayered packaging substrate, International Journal of Heat and Mass Transfer, Volume 84, May 2015, pp. 339–345, ISSN 0017-9310

[3] Jia, S.; Miao, M.; Fang, R.; Guo, S.; Hun, D.; Jin, Y.: „A 3D micro-channel cooling system embedded in LTCC packaging substrate“, In: Nano/Micro Engineered and Molecular Systems (NEMS), 2012 7th IEEE International Conference on, Kyoto, 2012, pp. 649–652, ISBN 978-1-4673-1122-9

[4] Zhang, J.; Zhang, Y. F.; Miao, M.; Jin, Y. F.; Bai, S. L.; Chen, J. Q.: „Simulation of fluid flow and heat transfer in microchannel cooling for LTCC electronic packages“, In: Electronic Packaging Technology & High Density Packaging, 2009. ICEPT-HDP ’09. International Conference on, Beijing, 2009, pp. 327–330., ISBN 978-1-4244-4658-2

[5] Malecha, K.; Golonka, L. J.: „Threedimensional structuration of zeroshrinkage LTCC ceramic for microfluid applications“ In: Microelectronics Reliability, Volume 49, Issue 6, pp. 585–591, Jun 2009, ISSN 0026-2714