Precizní měření teploty v širokém rozsahu přitahuje pozornost v řadě aplikací, např. během řízení této veličiny v průmyslových podmínkách nebo sledování nebezpečného prostředí. Abychom však dosáhli přesných výsledků napříč celým teplotním rozsahem, potřebujeme jak čidlo, tak též obvody pro zpracování signálu pečlivě nastavit a přizpůsobit. V článku si proto rozebereme klíčové faktory s největším dopadem na přesnost takového měření a zmíníme rovněž technická řešení stojící za precizním a také cenově přijatelným obvodem pro sledováním teploty s využitím termočlánku.

Abychom dokázali převést teplotu na elektrický signál, který bude možné vyčíslit a dále pak analyzovat monitorovacím systémem, obvykle k tomu využijeme čtyř typů teplotních čidel – termočlánků, termistorů, prvků RTD (Resistive Thermal Detector) nebo též senzorů teploty v podobě integrovaných obvodů (IO). Nemáme zde sice žádný „všelék“ zajišťující pokaždé uspokojivé výsledky, např. v otázce měřicího rozsahu, přesnosti, linearity či ceny, pokud však zvážíme potřeby každé jednotlivé aplikace, nalezneme kompromis. Díky své schopnosti měřit v širokém teplotním rozsahu (od –200 °C až do +2 500 °C) a také předpokladům pro nasazení v drsném prostředí bude nejčastější volbou termočlánek. Termistory pak poskytnou dostatečné rozlišení v rámci docela omezeného pásma teplot. A vyšší přesnost spolu s nejlepší linearitou se bude konečně pojit s čidly stavějícími na integrovaných obvodech, ovšem za cenu nižšího teplotního rozsahu. V našem článku se proto zaměříme na obvody pro snímání teploty s využitím termočlánků.

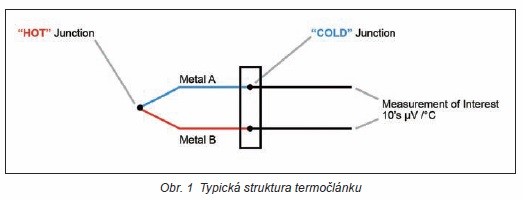

Jak vyplývá z obr. 1, termočlánek bude tvořen dvěma různými kovovými vodiči spojenými dohromady za účelem snímání. Tzv. „horký spoj“ pak bude v kontaktu s měřeným předmětem. Výsledkem Seebeckova jevu se stává elektromotorické napětí (EMF, typicky v řádu μV) generované mezi dvěma kovovými vývody studeného konce v závislosti na teplotním gradientu mezi oběma zakončeními. V závislosti na kombinaci kovů/slitin s odlišnými Seebeckovými koeficienty pak dostáváme různé druhy termočlánků (E, J, K apod.) s odlišnou linearitou nebo citlivostí za měnící se teploty.

Teplotní senzory řešené formou IO se budou spolu s termistory hodit pro měření teploty nepřekračující 150 °C, prvky RTD pak převážně až do 500 °C. Termočlánek se tak při stanovení vysokých teplot nad 500 °C stává jediným použitelným řešením, přičemž některé typy zvládnou i extrémně náročné podmínky, při kterých se může teplota vyšplhat až na celých 2 500 °C. Jednoduchá struktura kovového spoje se kromě toho nebrání ani přímému kontaktu s měřeným objektem a je jako stvořená do nepříznivého prostředí. A nejen to. Termočlánek vystupuje jako pasivní součástka bez potřeby jakéhokoli proudového či napěťového buzení, které by generovalo teplo a mohlo tak být při snímání teploty na škodu. Pro spoustu aplikací bude termočlánek rovněž zajímavý i svou cenou.

To již ale pomalu narážíme na technická omezení. V prvé řadě nebudou Seebeckovy koeficienty žádnou konstantou – bez ohledu na druh použitého termočlánku a napříč celým teplotním záběrem. To pak znamená, že výstupní napětí prvku nebude naprosto lineární funkcí odrážející teplotní poměry. Při omezování nelinearity během převodu mezi teplotou a napětím EMF se proto neobejdeme bez algoritmu s přesnou korekcí.

V pořadí již druhé omezení termočlánků spočívá v jejich citlivosti. Poplatně různým typům těchto součástek se budou Seebeckovy koeficienty měnit od 8 μV/°C až do 60 μV/°C. Předpokládejme nyní teplotní spád mezi oběma konci, horkým a studeným, 500 °C. To by pak znamenalo EMF v rozsahu od 4 mV až do 30 mV. K zesílení takového signálu bez výraznějšího zkreslení bude proto pro vstupní část analogově-číslicového převodníku (ADC) nutný zesilovač s nízkým offsetem a stejně tak i šumem. Podobně se neobejdeme bez rozdílového zesilovače potlačujícího vliv souhlasného rušení naindukovaného z titulu delšího vedení k odlehlému termočlánku. Nevhodně zvoleným zesilovačem s problematickým šumovým pozadím dokážeme přesnost měření snadno znehodnotit.

Teplotu měřenou termočlánkem odvozujeme z napětí EMF odrážejícího teplotní gradient mezi horkým spojem a chladným koncem samotného prvku. Při stanovení teploty provázané s horkým spojem by se měl výpočet odvíjet od přesného měření teploty chladného konce. Kompenzace studeného konce přitom odkazuje na výpočet teploty horkého spoje vznikající součtem teploty studeného zakončení a rozdílu odvozeného z napětí EMF. Společně s obvody pro zpracování signálu z termočlánku bychom tedy měli ještě zapojit velmi přesné čidlo okolní teploty. Z hlediska návrhu layoutu desky by se měl tento senzor teploty okolí nacházet pokud možno co nejblíže studenému konci termočlánku. Budeme tak minimalizovat chybu v teplotním gradientu.

Jak jsme již zmínili, jedna z očividných nevýhod termočlánku bude spočívat v jeho nelinearitě. Abychom tedy omezili vliv nelinearity EMF na převod teploty, je vhodné zapracovat do systému A/D převodníku opravný algoritmus. Vzhledem k tomu, že Seebeckovy koeficienty nejsou ve vztahu k teplotě konstantní, bude pro různé typy termočlánků vyžadována nejedna metoda korekce nelineární závislosti mezi EMF a teplotou.

Jedno z možných řešení představuje look-up tabulka umístěná vpaměti, se kterou odhalíme teplotu odpovídající příslušnému napětí EMF, zatímco teplotu mezi sousedními body vyvodíme z lineární interpolace. Takové páry přitom pro každý typ termočlánku získáváme z výsledků empirických testů a měření. Přesná shoda si nicméně žádá sousední body look-up tabulky tak těsně u sebe, jak jen to bude možné. Také to ale znamená více dat, a tudíž i větší velikost paměti.

Jiná metoda kompenzace nelinearity převodu EMF na teplotu spočívá v modelování. Pro každý typ termočlánku dokážeme na základě matematického „napasování“ stávajících údajů o změřeném napětí EMF oproti všem teplotním bodům stanovit polynomickou rovnici vyššího řádu. Zmíněné mnohočleny pak poslouží jako přenosová funkce k vyvození příslušné delta teploty na základě napětí EMF. Opravná procedura se následně provádí za účasti mikroprocesoru či mikrokontroléru.

Mnoho průmyslových aplikací využívá několika různých typů termočlánků, jeden za druhým. Od obvodů pro zpracování se proto očekává, že i takové odlišné typy budou přizpůsobeny se stejnou vyhovující přesností. V opačném případě by totiž výrazně vzrostla složitost návrhu rozhraní pro zpracování signálu.

Návrh přesného, flexibilního, a přesto cenově přijatelného obvodu pro práci s termočlánky vyžaduje spoustu zkušeností a může zabrat nemálo času. Abychom jako vývojáři mohli zjednodušit celý návrh, vyhnout se obtížím a zkrátit dobu potřebnou k uvedení na trh, zvážíme možná nasazení speciálních integrovaných obvodů připravených právě pro termočlánky. K dispozici je nyní řada z nich a my se pro ilustraci podíváme na obvody MCP9600 od firmy Microchip Technology.

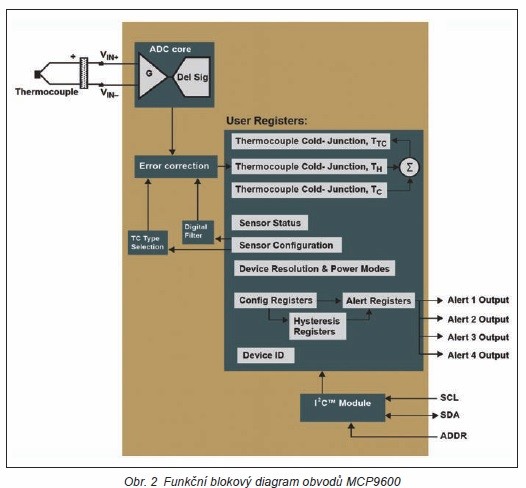

Obvody MCP9600 od Microchipu představují řešení převodníku napětí termočlánku EMF na teplotu ve stylu „vše v jednom“. Funkční blokový diagramnám zachycuje obr. 2.

Můžeme vidět, že MCP9600 vystupuje jako bohatě vybavené monolitické řešení, které převedená data svého číslicového výstupu dodává přímo přes rozhraní I²C. Staví přitom na 18bitovém A/D převodníku typu sigma-delta podporujícím různá nastavení za účelem dosažení rovnováhy mezi rozlišením a dobou převodu. V závislosti na použitém typu termočlánku a také požadovaném výstupu lze ADC nakonfigurovat pro práci s 12-, 14-, 16- nebo též 18bitovým rozlišením. Ve smyslu „něco za něco“ tak nižší rozlišení umožní zkrátit dobu převodu a obráceně. Rozlišení teploty volíme jako uživatelé na úrovni 0,0625 °C/LSB nebo 0,25 °C/LSB (Least Significant Bit).

Jak jsme již zmínili výše, k přizpůsobení napětí EMF pro vstupní část A/D převodníku bude nezbytný zesilovač s nízkým šumem. Obvody MCP9600 využívají k zesílení vstupního signálu a s ohledem na maximální rozlišení 2 μV/LSB při 18bitovém nastavení ADC vstupního bloku zesilovače se spínanou kapacitou. Nechybí zde ani zapracované korekční koeficienty pro osm typů termočlánků (K, J, T, N, E, B, S a R). Přesnost horkého spoje tak bude napříč celým rozsahem měření zajištěna na ±1,5 °C (max.).

Pro případ šetrných aplikací napájených třeba i z baterií obvody MCP9600 pamatují na dva provozní režimy s nízkou spotřebou, Shutdown a Burst. S oběma pak lze dosáhnout optimální rovnováhy mezi činiteli zahrnujícími monitorování teploty, výkonovou spotřebu nebo řízení samoohřevu. Prvky MCP9600 výrobce rovněž vybavil uživatelsky přístupnými registry umožňujícími volbu typu termočlánku, pracovního režimu, až čtyř limitů pro výstrahu nebo nastavení A/D převodníku. V nejrůznějších aplikacích pro měření teploty si tak naprosto flexibilně přizpůsobíme veškeré typy běžných termočlánků.

Pro měření ve skutečně širokém rozsahu teplot se termočlánky stávají volbou číslo jedna. Abychom však za různých okolností pokaždé dosáhli nejlepších výsledků, potřebujeme do zapojení zapracovat řadu opravných algoritmů s dopadem na linearitu, zesílení s nízkou hladinou šumu či kompenzaci studeného konce. Jako vývojáři si pak můžeme ušetřit spoustu práce díky speciálně navrženým integrovaným prvkům pro práci s termočlánky. Obvody MCP9600 od společnosti Microchip výše zmiňované součásti řeší na jediném čipu zahrnujícím zesilovač se spínanou kapacitou, 18bitový A/D převodník nebo jednotku pro zpracování dat. Teplotu lze sledovat přesně a s nízkými náklady i v širokém provozním rozsahu.