Životnost pájeného spoje a hlavní příčiny jeho poruchy

Autor: doc. Ing. Ivan Szendiuch, CSc. | Fellow IMAPS VUT v Brně, FEKT, Ústav mikroelektroniky

Životnost výrobku je obecně definována dobou, za kterou se výrobek opotřebuje natolik, že nemůže plnit svoji funkci. Nadřazeným pojmem životnosti je kvalita, která zahrnuje širší oblast vlastností. Poněvadž životnost většiny výrobků představuje dobu několika let, zjišťuje se životnost pomocí tzv. zrychlených zkoušek. Jedná se o simulaci pracovního režimu za ztížených podmínek, jako jsou zvýšená teplota, včetně režimu střídání záporných a kladných teplot, a případně také zvýšená relativní vlhkost. To urychluje stárnutí, v jehož průběhu dochází k simulaci vnitřních jevů v pájených spojích a součástkách podobně jako v běžném provozu, a tím se urychluje jejich degradace.

Hlavních 5 příčin poruch pájeného spoje

Spolehlivost pájeného spoje je u elektronických sestav kritickým bodem, který je výrazně ovlivněn již v procesu návrhu. Na spolehlivost pájených spojů má vliv celá řada faktorů, z nichž každý může zkrátit jejich životnost. Správná včasná identifikace a zmírnění potenciálních příčin selhání pájených spojů během procesu návrhu a zavádění výroby může zabránit nákladným a obtížně řešitelným problémům jak v průběhu výroby, tak i v celém životním cyklu. Dále je popsáno 5 základních vlivů působících na životnost pájených spojů.

1) V procesu montáže součástek na DPS se používají zalévací, krycí, izolační a jiné převážně polymerní materiály. Tyto materiály však mohou mít tepelné a mechanické vlastnosti, které se významně liší od vlastností jak samotných DPS, tak i součástek. Pokud jejich materiálové vlastnosti nejsou uvažovány, mohou negativně ovlivňovat spolehlivost pájeného spoje. Tak například dostanou-li se tyto materiály pod součástky BGA, QFN apod., pak se během teplotního namáhání roztahují a mohou „zvedat“ součástku z DPS. Tím se pájené spoje mechanicky namáhají v tahu, což má nemalý vliv na únavovou životnost pájeného spoje (obr. 1).

Obr. 1 Znázornění mechanického namáhání v tahu polymerním materiálem pod BGA

Nejdůležitější vlastnosti materiálu, které je třeba vzít v úvahu při specifikaci zalévání nebo izolace, jsou teplota skelného přechodu, modul pružnosti a koeficient tepelné roztažnosti − nad a pod teplotou skelného přechodu. Teplota skelného přechodu označuje teplotu, při které materiál přechází ze stavu tvrdý (sklovitý) do stavu měkký (plastický). Když je například zvolen při návrhu materiál s příliš vysokou teplotou skelného přechodu, může dojít u některých polymerů používaných v elektronice v případě ochlazení materiálu pod teplotu skelného přechodu k několikanásobnému zvýšení modulu pružnosti (10× i více). To potom způsobí fatální namáhání pájených spojů a následné přerušení.

2) Elektronické sestavy prochází v průběhu výroby i užívání různými, mnohdy nepředpokládanými a neregistrovanými, teplotními cykly. Takové stavy lze předpokládat na základě teplotního cyklování a počítačových simulací.

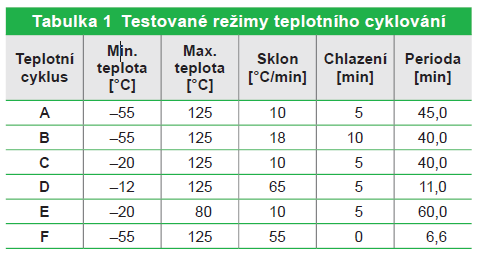

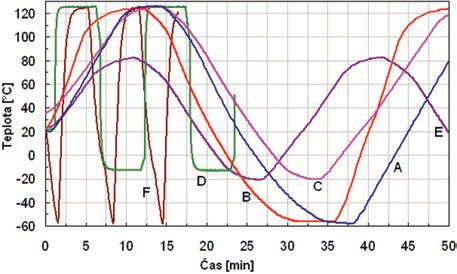

Je důležité, aby zvolený testovací režim odpovídal pravděpodobnému pracovnímu prostředí, v němž bude zařízení pracovat (např. vojenský, automobilový či spotřební průmysl). Tabulka 1 a obr. 2 znázorňují šest nejčastěji používaných teplotních cyklů. Je patrné, že automobilový a letecký průmysl vyžadují téměř stejný režim cyklování (–55 °C až 125 °C) a tento lze doporučit i pro ostatní aplikace.

Obr. 2 Testované režimy teplotního cyklování

- Cyklus A je využíván k testování vojenských aplikací a z tohoto důvodu je zde použit veliký rozsah teplot. Sklon 10 °C/min je střední, pomalejší než režim teplotního šoku, který je nad 20 °C/min. Relativně krátká doba ustálení pět minut je kvůli zkrácení periody cyklu.

- Cyklus B je obvyklý režim testu v automobilovém průmyslu, a proto má široký rozsah teplot cyklu. Sklon 18 °C/min je sklon právě na hranici pod oblastí teplotního šoku. Ušetřený čas na sklonu je kompenzován prodloužením časů ustálení na 10 minut, takže celková doba periody se přibližuje k času teplotního cyklu A.

- Cyklus C je obvyklý pro testování v telekomunikační technice. Sklon 10 °C/min je středně spolehlivý pod úrovní teplotního šoku.

- Cyklus D je testovací režim používaný v automobilovém průmyslu. A proto je zde použit extrémní rozsah teplot se sklonem 65 °C/min a čas ustálení je pět minut, což je rychlejší než předešlé cykly.

- Cyklus E je velmi šetrný a je používán k testování ve spotřební elektronice. Sklon 10 °C/min je střední. Celková doba periody cyklu je střední mezi krátkým cyklem D a dlouhým A.

- Cyklus F je příkladem teplotního šoku. Poškození pájeného spoje není způsobeno jen strmým sklonem teplotní charakteristiky, ale také teplotním gradientem mezi podložkou a součástkami. To generuje pnutí, které může odkrýt krátkodobé výrobní defekty v elektronice.

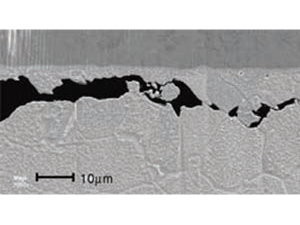

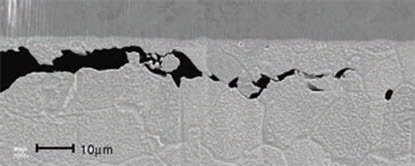

V průběhu teplotního cyklování dochází k postupné únavě materiálu, což ještě může urychlovat zvýšená relativní vlhkost vzduchu (kritické jsou hodnoty více než 50 %). Tím dochází k nárůstu intermetalických vrstev a ke křehnutí spoje, což má za následek snížení jeho pevnosti. S postupem času pak obyčejně nastává mechanické narušení spoje, které vede až k jeho prasknutí a odtržení. Na obr. 3 je znázorněn charakteristický případ vzniku mechanického narušení spoje po teplotním cyklování (cyklus A) a při zvýšené vlhkosti (95 %).

Obr. 3 Detail mechanického narušení pájeného spoje (zvětšení 1 000×)

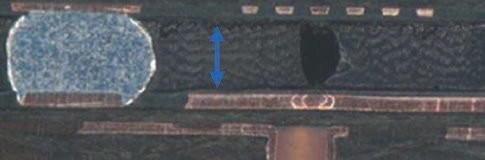

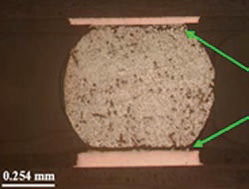

3) K mechanickým poruchám dochází v důsledku nadměrného zatížení, jako je například náraz, pád, ale také nešetrná manipulace. Porucha přetížení pájeného spoje se obvykle projevuje oddělením spoje od DPS v oblasti intermetalické vrstvy, která je nejkřehčí oblast pájeného spoje (obr. 4). Pro zjištění mechanických vlastností pájených spojů existuje řada testů, jako jsou testy tahem a střihem, testy v ohybu a krutu, rázové testy a v neposlední řadě testy vibrační. Mechanické testy jsou popsány v sekci 2.4 normy IPC-TM-650 (Test Methods Development Packet). Mechanické poruchy se vyskytují především u součástek s jemnějšími roztečemi vývodů, mezi něž patří především BGA, nebo když jsou použity zvláště křehké laminátové materiály pro DPS. Tento typ poruch lze charakterizovat jako stopové, resp. kráterové (při pohledu shora je po odstranění součástky na DPS patrná stopa podobná kráteru), na rozdíl od únavových trhlin vznikajících v objemu spoje vlivy působícími dlouhodobě (např. teplota, vlhkost atd.).

Obr. 4 Porucha kuličkového spoje po pádovém testu

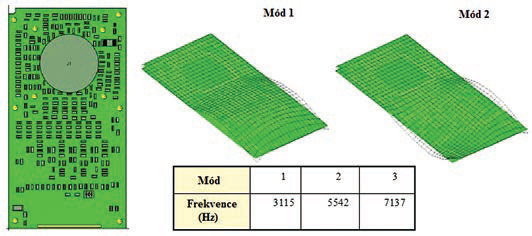

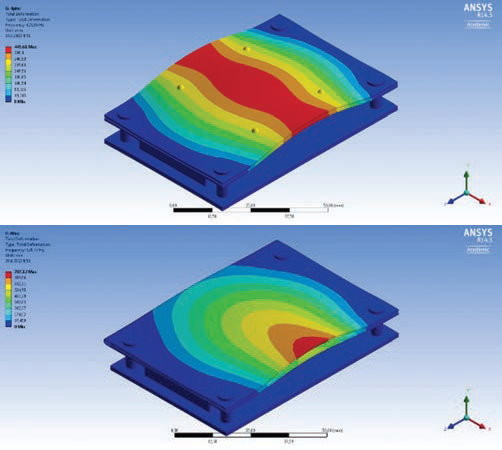

Protože mechanické poruchy jsou závislé na okrajových podmínkách a rozložení součástek na DPS, doporučuje se předpovídat riziko mechanického přetížení simulačními programy. Na obr. 5 a 6 je příklad modální a vibrační analýzy s cílem zjištění rezonančních frekvencí a maximálních vychýlení. K dosažení co nejpřesnějších výsledků je nezbytné desku dobře upevnit šrouby, rozpěrami a konektory, které propojují desku s mechanickou konstrukcí. Obr. 5 ukazuje osazenou desku připevněnou 10 šrouby a její první dva módy ohybu. Výsledky této modální analýzy jsou použity jako vstupní k dalším testům, jako jsou nárazové a únavové zkoušky životnosti.

Obr. 5 Výsledky modální analýzy v programu ANSYS

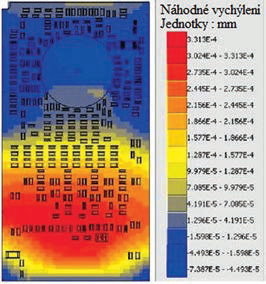

Vibrační analýza poskytuje hodnoty vychýlení náhodných nebo harmonických vibrací. Na obr. 6 jsou vidět výsledky vibrační analýzy osazené DPS buzené náhodnými vibracemi. Červená oblast značí oblast maximálního vychýlení. Na desce, která je osazená mnoha různými typy pouzder včetně pasivních součástek, je patrné, v kterých místech DPS dochází k maximálnímu vychýlení.

Obr. 6 Výsledky vibrační analýzy náhodných vibrací

4) Konstrukční řešení je dalším nezanedbatelným faktorem ovlivňujícím životnost pájených spojů. Rozložení součástek, upevnění DPS, případně montážní podmínky na DPS mohou mít v kombinaci s předešlými vlivy významný vliv na životnost spojů.

Při návrhu DPS jsou často přehlíženy konstrukční prvky, které mohou mít vliv na životnost pájeného spoje. Montážní body, tvar a uchycení DPS mají prokazatelný vliv na velikost a místa působení napětí v důsledku tepelné roztažnosti, událostí mechanického nárazu a vibrací i dalších vnějších vlivů. Tyto vlivy mění mechanické vlastnosti DPS a vyvolávají napětí, které působí na pájené spoje. Toto je pak kritické právě u součástek umístěných v oblasti působení maximálních změn. Pokud se předem stanoví kritické oblasti na DPS, umístí se citlivé komponenty do oblastí minimálně vznikajícího napětí.

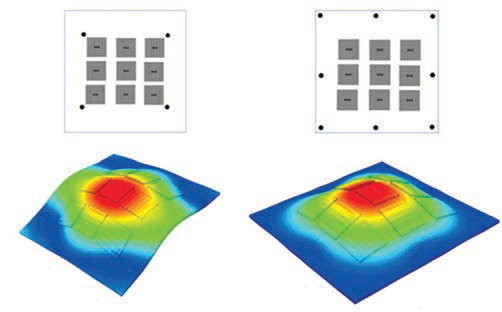

FEA je obecně účinný nástroj pro zmírnění tohoto problému, protože uživateli umožňuje simulovat opakovaně různé podmínky pro montáž součástek na DPS. Tak lze identifikovat na DPS místa, v nichž dochá- zí k maximálním deformacím. Jako demonstrativní příklad je uvedena deformace DPS při dosažení rezonanční frekvence při simulaci vibrací pro dvě různá konstrukční řešení (obr. 7), kde červené oblasti představují místa s maximální deformací.

Obr. 7 Příklad simulace deformace DPS při působení vibrací

Dalším demonstrativním příkladem namáhání DPS je „zrcadlení“ součástek u oboustranně osazovaných DPS (poloha dvou komponent umístěných na podobných místech oboustranné DPS), což je další možná příčina nadměrného zatížení pájených spojů v případě nevhodného rozmístění součástek (obr. 8).

Obr. 8 Příklad deformace DPS s oboustranně osazenými komponentami

5) Kvalita pájeného spoje ovlivňuje zásadním způsobem jeho vlastnosti a řešení důvodů způsobujících selhání pájeného spoje uvedených v předešlých bodech 1) až 4) nemohou zabránit poruchám způsobeným jeho nedostatečnou kvalitou. Při hodnocení kvality pájeného spoje je třeba začít u jeho správného tvaru, jenž je pro jednotlivé typy součástek popsán v normě IPC-A-610G CZ s názvem „Kritéria přijatelnosti elektronických sestav“ [3]. Zde je věnována pájení kapitola 5, kde jsou popsány jednotlivé možné anomálie v průběhu procesu pájení. Kapitola 8 je potom zaměřena přímo na povrchovou montáž a lze v ní najít podrobné rozměrové specifikace pro jednotlivé součástky, resp. pro jejich vývody.

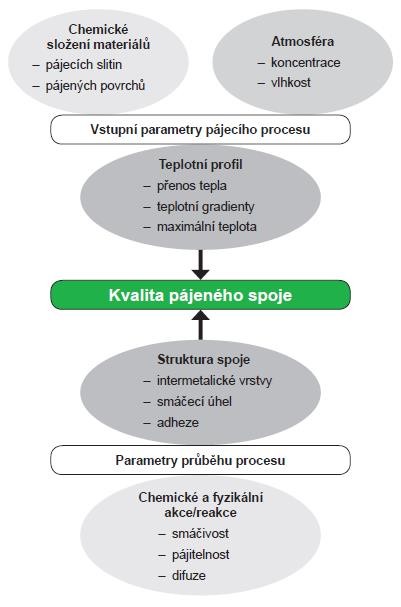

Na obr. 9 jsou znázorněny významné faktory působící v procesu pájení. Zde je zřejmé, že pájení je velmi složitý proces, při němž působí mnoho proměnných faktorů. V jeho průběhu probíhá řada reakcí, jak fyzikálních, tak chemických, mezi nimiž existuje ještě řada různých interakcí, které se mohou vzájemně ovlivňovat či vylučovat. To vše je důvodem, proč je třeba se problematice pájení věnovat se zvýšenou pozorností, především v návaznosti na zákaz používání olova v pájkách. Ukázalo se, že olovo není možné v pájecích slitinách z hlediska jeho netečnosti a stálosti plnohodnotně nahradit. V bezolovnatých pájkách dominují vedle cínu nově stříbro a měď, což změnilo podstatně strukturu intermetalických slitin a také jejich vlastnosti a především životnost.

Obr. 9 Znázornění významných faktorů působících v procesu pájení

Stanovit matematický model popisující vznik a chování pájeného spoje je velmi obtížné a každé řešení je kompromisem závisejícím na volbě sledovaných faktorů a stanovení jejich okrajových podmínek. Jistý posun zde nastal díky softwarovému nástroji ANSYS Sherlock Automated Design Analysis [4], jenž je založený na bázi fyzikální analýzy PoF (Reliability Physics/ Physics of Failure). To umožňuje rychlé a přesné předpovědi životnosti elektronického hardwaru na úrovni součástek, DPS a systému již v procesu návrhu, což může přinést nemalé úspory v procesu výroby. Pro stanovení poměrů a analýzu stárnutí spojů se využívají fázové diagramy, diagramy difuzních rychlostí mezi kovy (Au/Ni, Sn/Cu apod.) atd. a výsledkem může být např. stanovení závislosti pevnosti spoje na tloušťce difuzní vrstvy. A tu lze ovlivnit nastavením parametrů procesu pájení. ANSYS Sherlook je jediný software umožňující návrhářům simulovat reálné podmínky a přesně modelovat desky plošných spojů a sestavy tak, aby předpovídaly únavu pájených spojů v důsledku teplotního a také mechanického namáhání, včetně vibrací, pádů a mechanických rázů.

Závěr

Spolehlivost pájených spojů je složitá vědní oblast postavená na spojení technologie materiálů se statistikou. Statistické metody jsou nezbytné především proto, že u každého pájeného spoje, i když je stejného typu, může dojít k poruše v různém čase, takže jeho životnost lze pouze předpovídat. Degradace pájených spojů je proces založený na změnách v materiálu, což lze předpovídat, pokud je vytvořen jeho model. Ten lze vytvořit s ohledem na složitost procesu pájení a s ohledem na reálnou časovou náročnost ve zjednodušené formě. Jeden takový racionální přístup v tomto směru je popsán v [5], kde je teorie propojena s praktickými závěry získanými v procesu pájení elektronických sestav.

Odkazy:

[1] Lau, J. H.: Solder Joint Reliability, Springer Verlag New York Inc., ISBN 1461367433

[2] Novotný, M.; Szendiuch, I.:Lead Free Solder Joint Quality Investigation, Acta Electrotechnica et Informatica No. 4, Vol. 6, 2006

[3] Norma IPC-A-610G-CZ, https://www.ipc.org/TOC/IPC-A-610G-Czech-toc.pdf

[4] https://www.ansys.com/products/structures/ansys-sherlock

[5] Bell, H.: Fundamentals of Reflow Soldering, Part 3: Reliability and Failure Management, Rehm Thermal Systems Technology Handbook, 2012

szend@feec.vutbr.cz | szend@imaps.cz