V oboru výroby elektroniky je často kladenou otázkou, kdo a co ovlivňuje kvalitu osazených desek plošných spojů.

Zdánlivě jednoduchá a krátká odpověď je ve své podstatě složitá: jsou to vstupní a výstupní podmínky výroby.

Pod těmito pojmy si můžeme představit:

Kvalitu samotných neosazených desek plošných spojů ovlivňuje řada faktorů, což nebudeme v tomto článku podrobně rozebírat. Zaměříme se na zadání a následnou vyrobitelnost osazovaných DPS.

Za kvalitní návrh plošného spoje z hlediska technologie lze považovat takový návrh, který je vyrobitelný s opakovatelnou kvalitou. V daném návrhu desky plošného spoje se odráží základní znalosti návrháře o výrobních procesech − typech montáží (jednostranná, oboustranná, smíšená) a technice pájení (kolika teplotními cykly musí DPS během výroby projít) na linkách SMT a THT pracovištích.

Čemu je potřeba věnovat pozornost:

Nevhodný návrh desky vnáší do výroby problémy, které vyžadují:

Při zadávání desky do výroby je potřeba vzít v úvahu následující aspekty:

Cena vyrobené desky by neměla hrát rozhodující úlohu v porovnání s celkovými náklady na výrobu kompletní a funkční DPS, protože se tak vyhneme následným vícenákladům.

Správné zadávání provedení plošného spoje je takové, že přesně definuje požadavky na základní materiál, jeho skladbu, typ povrchové úpravy a třídu přesnosti kvality výroby dle IPC A 600. Tím se vyhneme nedorozuměním při výrobě samotného plošného spoje.

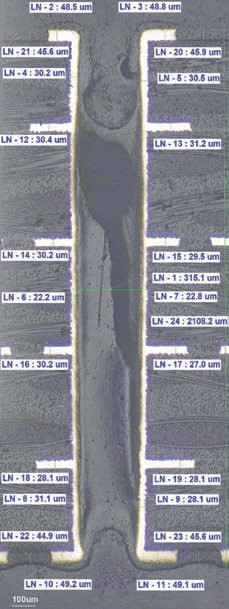

Při změně výrobce je nutné přenést kompletní odladěná Gerber data plošného spoje, abychom získali plošný spoj stejné kvality nebo vyšší. Zde by mělo platit, že dodaná skladba plošného spoje je daná a má svůj význam z hlediska funkčnosti. Pokud jsou nutné úpravy z důvodu vyrobitelnosti, musí být řádně odsouhlaseny a evidovány od prototypu až po sériovou výrobu. Pro ověření kvality plošného spoje a dodržení zadání se používá metalografický výbrus, kterým lze provést jeho kvalifikaci (obr. 1).

Obr. 1 Metalografický výbrus pokoveného otvoru v DPS

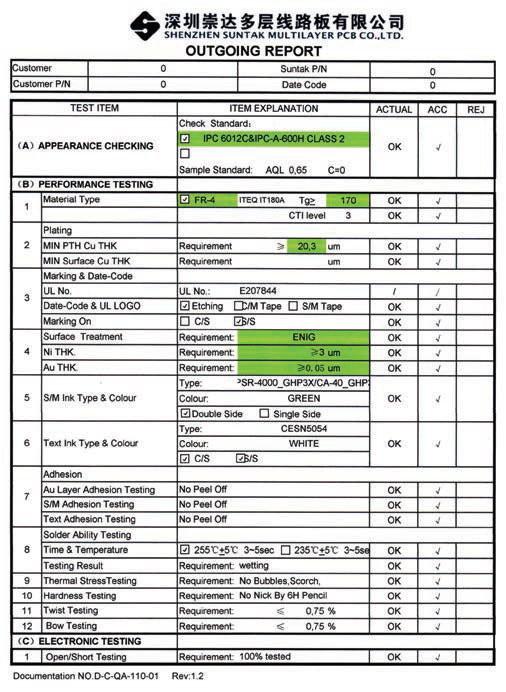

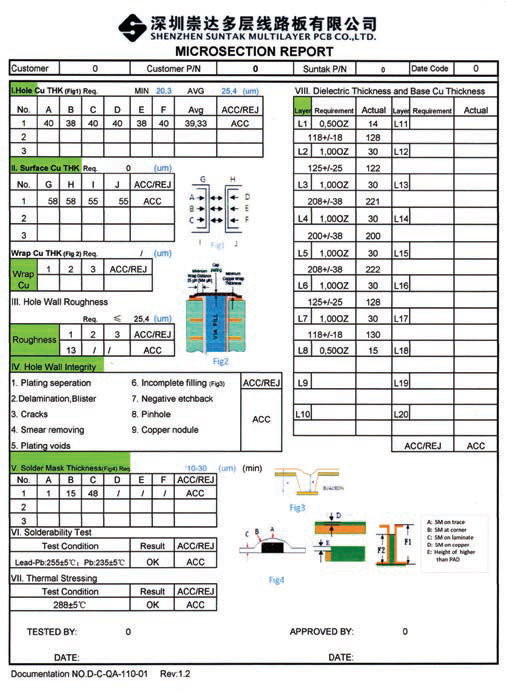

Výsledky lze následně porovnat s měřeními v dokumentu „O shodě“ (CoC dokument). Tento doklad je standardně dodáván od zahraničních výrobců DPS. Při příjmu DPS na sklad bývá tento doklad často opomíjen, a přitom může být důležitým při případných analýzách a reklamacích (obr. 2 a obr. 3).

Obr. 2 Dokument „O shodě“ – specifikace DPS

Obr. 3 Přehled měření metalografického výbrusu

Před přijetím a uložením DPS na sklad by měla proběhnout optická kontrola dle určených kritérií, a ne pouze papírová. Zjištění možných vad na DPS až před spuštěním osazování na SMT lince znamená narušení časového plánu ve výrobě, horší kvalitu pájení, případně i zastavení výroby, což se opět odráží ve zvýšených nákladech na danou zakázku. Zde by mělo platit pravidlo, že doba skladovatelnosti/zpracovatelnosti DPS je přímo úměrná typu použité povrchové úpravy. Při překročení této doby řešíme většinou problémy se špatnou smáčivostí DPS, přičemž její reklamace už není většinou možná.

Vstupy v podobě návrhu DPS, specifikace, skladování a vstupní kontroly jsou velmi důležité. Jejich správné nastavení má velký vliv na kvalitu osazení i pájení DPS a celkovou funkčnost.

Každá operace musí mít stanovena základní pravidla vycházející z technických a technologických parametrů strojů, na kterých se DPS osazují.

Technologové při zpracování zakázky by je měli vložit do jednoznačných instrukcí v technologických postupech. Tímto způsobem se zajistí opakovatelnost operací pro danou DPS/zakázku. Nelze přitom spoléhat na zkušenost operátorů a ústní předávání informací novým pracovníkům.

Proces pájení zahrnuje jak strojní, tak ruční pájení. Pro zajištění kvality pájení je nutné používat správné pájecí materiály (pájecí pasty, pájecí dráty, pájecí tyče), protože skladba pájecí slitiny určuje teplotu pájení a nastavení teploty na pájecích zařízeních.

Tavidla obsažená v pájecích pastách, drátech a ve vlně by měla být na stejné bázi. Jejich různorodost pak negativně ovlivňuje kvalitu mytí DPS.

Ruční pájení je operace, která může ve finále pokazit celý proces. Je velmi důležité, aby operátoři byli proškolení na správnou techniku pájení a kontrolu zapájených spojů. Zavedení kontroly zapájených desek plošných spojů operátory vede k jeho větší zodpovědnosti za odvedenou práci a snižuje počet oprav na deskách plošných spojů.

Cílem tohoto článku bylo uvést ve zkratce několik důležitých oblastí, na které je potřeba se zaměřit a mít je pod kontrolou.